Tel.: +34 91 706 56 69

Poema Sinfónico, 27. Esc B. Planta 1 Pta 5

28054 (Madrid - SPAIN)

e-mail: gm2@gm2publicacionestecnicas.com ó consultas@convertronic.net

Una de las decisiones clave que estudian los consumidores a la hora de comprar un vehículo eléctrico (VE) es la autonomía del vehículo con una sola carga. La posibilidad de quedarse sin batería a mitad de un viaje largo ha dado lugar a la expresión «ansiedad por la autonomía», que pone de manifiesto la preocupación de los consumidores por este tema. Gestionar el estado de carga de una sola batería es relativamente sencillo, pero pensemos en la complejidad que entraña gestionar 7000 celdas, que es el número medio de un paquete de baterías de un vehículo eléctrico.

Este artículo explica la necesidad de un sistema de gestión de baterías en un vehículo eléctrico, describe una arquitectura típica e investiga los principales componentes utilizados para detectar, controlar y gestionar la salud general de un paquete de baterías de un vehículo eléctrico.

Anatomía de una batería para un vehículo eléctrico

La principal fuente de energía de un vehículo eléctrico es un paquete de baterías (figura 1). El paquete se suele diseñar para que quepa en los bajos del vehículo, entre las ruedas delanteras y traseras, y ocupa el espacio reservado normalmente al túnel de la transmisión, el tubo de escape y el depósito de combustible en un vehículo de combustión interna. Mantener el paquete lo más bajo posible ayuda significativamente a bajar el centro de gravedad, un factor esencial en las características de manejo del vehículo en carretera.

Figura 1: Paquete de baterías de un vehículo eléctrico (fuente: Nissan).

Para la próxima generación de vehículos eléctricos, un consorcio de fabricantes está estudiando el desarrollo de un paquete de baterías intercambiable que se adapte a distintas plataformas de vehículo y pueda retirarse rápidamente y cambiarse por una unidad totalmente cargada. Sin embargo, las consideraciones logísticas y técnicas son onerosas y el progreso se ha ralentizado.

Un paquete de baterías de un vehículo eléctrico está formado por varios módulos, cada uno de los cuales contiene varias baterías de litio cilíndricas o tipo bolsa. Las celdas están dispuestas en una combinación de configuraciones en serie y en paralelo para proporcionar una potencia de salida de 400 u 800 V. Actualmente se tiende a utilizar paquetes de 800 V, cuyo motivo principal es la capacidad de conseguir un ciclo de carga más rápido para una corriente específica. Cada celda funciona entre 2,5 y 4,2 V (en función de la composición química), y el comportamiento de cada una de ellas influye en la eficacia y eficiencia totales del paquete de baterías. Por consiguiente, un requisito previo es el control y la gestión de las celdas con un sistema de gestión de baterías (BMS).

Criterios clave para gestionar la salud de las baterías

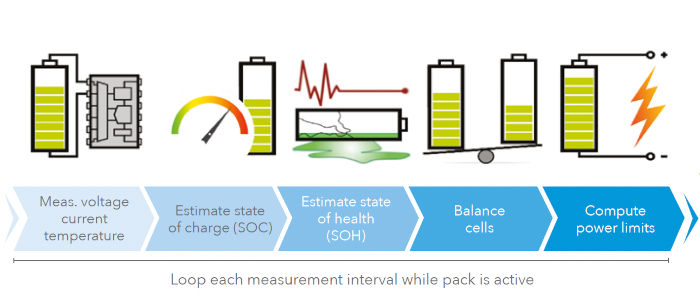

Las celdas de iones de litio son reconocidas por sus excelentes características de descarga, que permiten a los vehículos eléctricos acelerar como un coche deportivo de altas prestaciones. Sin embargo, estas impresionantes capacidades de descarga suponen un importante riesgo para la seguridad en la situación equivocada. La alta tensión de salida del paquete también representa un riesgo para el conductor, los pasajeros y cualquier otra persona implicada en un accidente. El cumplimiento de la legislación pertinente sobre seguridad funcional del automóvil es crucial y constituye otra tarea de la lista de requisitos del sistema de gestión de baterías. La figura 2 ilustra los parámetros clave de salud de la batería que el BMS supervisa y controla.

Figura 2: el BMS supervisa la salud del paquete de baterías y controla el funcionamiento del equilibrado de celdas y las funciones de seguridad de emergencia (fuente: University of Warwick, Advanced Propulsion Centre).

Las métricas clave de un BMS son las siguientes:

- Estimación del estado de carga (SOC): el SOC indica la energía restante en un vehículo eléctrico en un momento dado y suele expresarse en forma de porcentaje de la capacidad total. El SOC es una métrica fundamental, ya que le indica al conductor cuánta carga le queda y permite estimar la autonomía posible del vehículo. Varios sensores conectados al BMS proporcionan la información necesaria a los algoritmos que se ejecutan en el microcontrolador del BMS para estimar el estado de carga.

- Estado de salud (SOH): el SOH, también especificado en porcentaje, indica la salud general y la capacidad del paquete de baterías del vehículo en comparación con su capacidad original cuando era nuevo. Es una medida de la capacidad del paquete de baterías para almacenar y suministrar energía a lo largo del tiempo, teniendo en cuenta el envejecimiento de la celda debido a los repetidos ciclos de carga y descarga, y a los cambios químicos dentro de la celda.

- Estado de funcionamiento (SOF): el SOF tiene en cuenta el estado de salud, pero proporciona una comprensión más real de la capacidad del paquete para suministrar energía en una serie de condiciones de funcionamiento. Entre los indicadores que influyen en el SOF se encuentran las resistencias internas de las celdas, el comportamiento térmico del paquete de baterías y las tensiones de las celdas. El SOF ayuda a determinar cómo optimizar la celda y el paquete, y si es necesario llevar a cabo tareas de mantenimiento o sustituir el paquete.

Una importante técnica de optimización de baterías es el equilibrado de celdas. Debido a la composición química de las celdas, existen pequeñas diferencias en su funcionamiento y envejecimiento, lo que crea un desequilibrio en la tensión de salida y la capacidad durante la descarga. El equilibrado de celdas se basa en igualar la carga en todas las celdas para optimizar el rendimiento total y prolongar la vida útil de la batería. El control de la tensión y la corriente por parte del BMS tiene como objetivo lograr un SOC uniforme y evitar la sobrecarga o la carga insuficiente de celdas individuales.

Otras funciones del BMS son la gestión térmica, la sobrecorriente y funciones adicionales de seguridad funcional (p. ej., según ISO 26262) e integridad de la seguridad (p. ej., según ASIL-D).

Otro aspecto importante de los paquetes de baterías de los vehículos eléctricos es la gestión térmica. El control de la temperatura de las celdas implica cada vez más la colocación de sensores en varios lugares de la celda, en lugar de simplemente colocarlos en la carcasa exterior o en un lugar central de un módulo celular. Los puntos calientes localizados pueden indicar un fallo inminente de la celda que puede extenderse a las celdas circundantes, lo que puede provocar una fuga térmica que puede dar lugar a un incendio. En entornos fríos, el rendimiento de la batería se ve comprometido, por lo que el BMS necesita regular activamente la carga para evitar daños permanentes en las celdas. Las técnicas activas de refrigeración térmica y calefacción pueden ser necesarias para los vehículos eléctricos diseñados para funcionar de forma continuada en entornos extremos.

Si una celda no mantiene la carga o muestra un rendimiento deficiente, el BMS puede aislar la celda para evitar daños mayores o un impacto en el rendimiento total del módulo y el paquete de baterías.

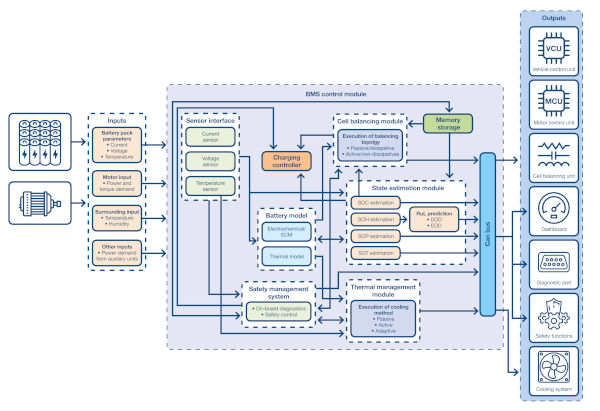

Arquitectura típica de un sistema de gestión de baterías

La figura 3 ilustra la arquitectura de alto nivel de un BMS para un vehículo eléctrico común. Las funciones de hardware integradas se dividen en cuatro categorías: sensores, CI de gestión de celdas y microcontroladores, redes de a bordo, y seguridad y aislamiento. En términos de software, los algoritmos de gestión de la batería estiman un estado de carga realista.

Figura 3: La arquitectura de un sistema de gestión de baterías habitual utilizado en un vehículo eléctrico (fuente: Mouser Electronics).

Sensores (control de tensión y corriente): el método exacto de control de la tensión varía, pero el sistema de lista de materiales más eficiente utiliza solo una cadena de señal del sensor, la cual utiliza un op-amp y un convertidor analógico-digital (ADC). Cada celda y módulo alimentan cables sensores de tensión individuales, y un circuito multiplexor conmuta el valor de entrada de la celda a la cadena de señales. Para detectar la corriente se utiliza un método similar, en el cual se lee la caída de tensión medida a través de una resistencia de derivación de valor extremadamente bajo dentro del módulo de la batería. Este sistema, que se muestra en la figura 3, ejecuta la tarea de control necesaria sin añadir complejidad al circuito de cada celda y módulo.

Sensores (temperatura): para aplicaciones de control de celdas hay disponibles termistores sencillos mediante sensores de temperatura de salida digital. Los termistores son una opción rentable y ocupan muy poco espacio dentro de un módulo de batería. Como se ha señalado anteriormente, la investigación de técnicas más sofisticadas de control de celdas, utilizando varios sensores de temperatura y campo magnético colocados dentro de cada celda, permite una técnica más detallada de gestión de estas.

CI y microcontroladores de gestión de celdas: los CI de gestión y control de celdas, altamente integrados, están disponibles para aplicaciones de vehículos eléctricos y constituyen una alternativa rentable y con prestaciones optimizadas para los microcontroladores de uso general. La mayoría ofrece todas las funciones necesarias de la cadena de señales analógicas para controlar la tensión, la corriente y la temperatura. Algunos también están equipados con controladores MOSFET de equilibrado de celdas para lograr un equilibrado activo de las celdas durante la carga y la descarga. Otras funciones integradas son la conectividad de red para interfaces Ethernet y CAN con otros sistemas del vehículo. Los algoritmos de gestión de baterías proporcionan un enfoque más informado y adaptable para optimizar el rendimiento del paquete de baterías en condiciones de carga y de estado general de salud.

Aislamiento y seguridad: las prestaciones de seguridad van desde la función «get me home» (llévame a casa), que proporciona una capacidad limitada de la batería a la cadena de tracción, hasta el aislamiento galvánico completo del paquete de baterías de todas las funciones del vehículo eléctrico. Este último utiliza disyuntores pirotécnicos de un solo uso que emplean una pequeña carga explosiva, denominada squib, para interrumpir instantáneamente la salida de alta tensión de la batería. El squib interrumpe el circuito mucho más rápido que el tiempo de rotura típico de un fusible convencional.

Exposición de componentes BMS

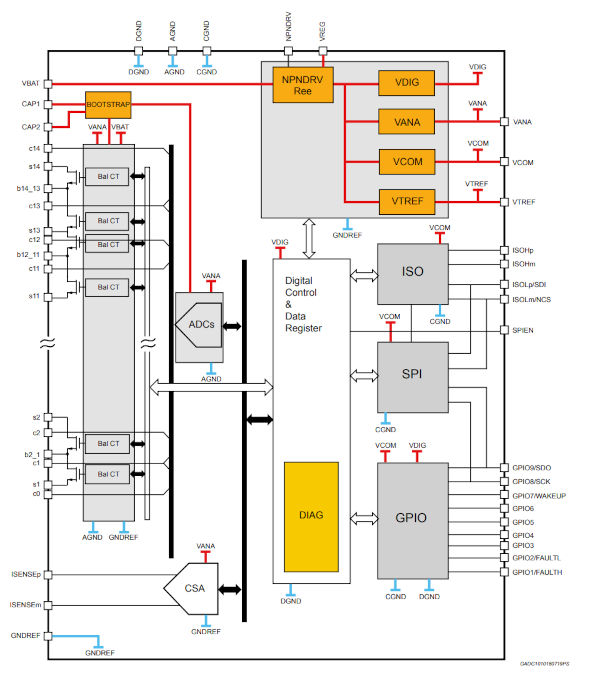

Un ejemplo de CI de control y equilibrado de baterías multicelda es el L9963E de STMicroelectronics. El CI L9963E con certificación AEC-Q100 para automoción puede controlar la tensión y el recuento de culombios de hasta 14 celdas de batería apiladas en serie con desincronización cero entre muestras. La figura 4 muestra la arquitectura funcional primaria del L9963E, que puede controlar hasta siete termistores NTC y se comunica con el microcontrolador BMS host mediante SPI o una interfaz aislada ópticamente.

Figura 4: diagrama de bloques funcional del CI de monitorización y equilibrado de baterías multicelda cualificado para automoción L9963E de STMicro (fuente: ST).

Se pueden conectar hasta 31 dispositivos L9963E en estrella para monitorizar 434 celdas conectadas en serie. Un ADC de 16 bits proporciona un error máximo de /- 2 mV en todo el rango de medición de 0,5 a 4,3 V. El L9963E también proporciona una función pasiva de equilibrio de celdas de 200 mA para la descarga a través de una ruta interna o una corriente superior a través de los MOSFET conectados externamente.

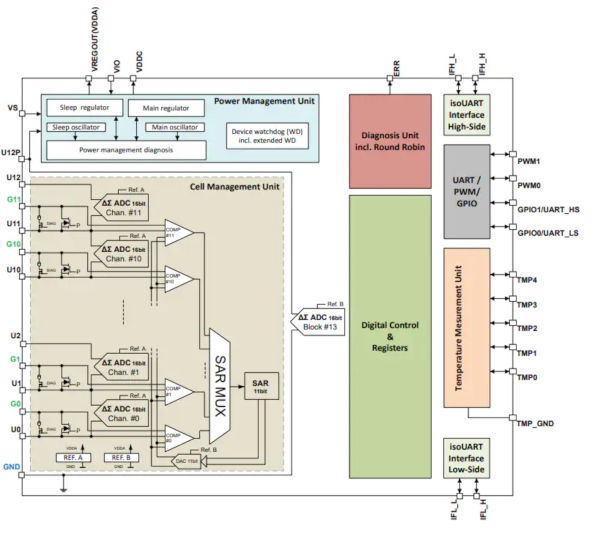

Otro ejemplo de CI de control y equilibrado de baterías para automoción (AEC-Q100, ISO26262 y ASIL-D) es el TLE9012DQU de Infineon Technologies (figura 5).

Figura 5: el CI TLE9012DQU de Infineon ofrece el control y el equilibrado multicanal de baterías de iones de litio (fuente: Infineon Technologies).

El TLE9012DQU puede controlar la tensión de 12 celdas de iones de litio conectadas en serie y cuenta con un ADC sigma-delta de 16 bits independiente para cada celda. El dispositivo también integra cinco canales de medición de temperatura para su uso con termistores NTC externos. El equilibrado pasivo de las celdas es de hasta 200 mA por celda. Para la creación de prototipos, hay disponible una placa de evaluación basada en el TLE9012DQU.

Los componentes de la serie BQ769xc de Texas Instruments son también CI de control de baterías de automoción. Diseñada para su uso con celdas de iones de litio y de litio-fosfato, la serie BQ769x permite la conexión en serie de hasta 16 celdas. La BQ769x incorpora un completo frontal analógico con un ADC de 14 bits.

El BMS: vital para optimizar el rendimiento de las baterías de los vehículos eléctricos

Los sistemas de gestión de baterías de los vehículos eléctricos desempeñan una función esencial: supervisan, controlan y optimizan el paquete de baterías del vehículo para lograr el mejor equilibrio entre potencia de salida y autonomía, al mismo tiempo que cumplen una función de seguridad vital. Para más información sobre las técnicas de gestión de baterías, los lectores pueden encontrar útil este libro blanco de Synopsys.

Suscripción papel: 180,00.- € (IVA inc.)

Suscripción PDF: 60,00.- € (IVA inc)

Suscríbete a nuestro boletín de noticias