Tel.: +34 91 706 56 69

Poema Sinfónico, 27. Esc B. Planta 1 Pta 5

28054 (Madrid - SPAIN)

e-mail: gm2@gm2publicacionestecnicas.com ó consultas@convertronic.net

Como ocurre en otros sectores estratégicos de la electrónica, toda la industria aeroespacial está evolucionando con rapidez hacia soluciones de potencia ligeras, pequeñas, de alta eficiencia y alta densidad. Lo cierto es que este nuevo paradigma en cuanto a tamaño, peso, consumo y coste impone unos requisitos duros y exigentes a los diseñadores, que se esfuerzan por cubrir la demanda del mercado y al mismo tiempo proporcionar soluciones de potencia de alta eficiencia.

Los tradicionales inversores y convertidores CC/CC y CC/CA están demostrando ser inadecuados o ineficientes para las aplicaciones más críticas y desafiantes, como los satélites de última generación, los drones o los aviones eléctricos. Los módulos de potencia de alta densidad han demostrado ser una solución efectiva para superar estos retos y lograr altos niveles de fiabilidad, densidad de potencia y flexibilidad.

Un impulso sin precedentes a todas las aplicaciones de potencia aeroespaciales llega de la mano de la tercera generación de semiconductores con una amplia banda prohibida (wide-bandgap, WBG). El carburo de silicio (SiC) está llevando las fuentes de alimentación en el entorno aeroespacial a una nueva era, caracterizada por unas soluciones de potencia más eficientes, pequeñas y ligeras.

Propiedades del SiC

Si bien las propiedades del SiC se conocen desde finales del siglo XIX, este material WBG solo se utiliza desde hace relativamente poco como semiconductor. Si se compara con los dispositivos de potencia tradicionales basados en silicio, los MOSFET de SiC presentan un intenso campo eléctrico de ruptura (3–5 MV/cm, casi 10 veces mayor que el del silicio) y una banda prohibida que triplica aproximadamente a la del silicio (3,26 eV frente a 1,11 eV). Además, la gestión térmica se ve mejorada gracias a la conductividad térmica del SiC, que es alrededor de tres veces mayor que en el silicio (4,9 W/cmK frente a 1,5 W/cmK), mientras que su resistencia específica, mucho menor que la del silicio (0,3 mΩ/cm2 frente a 400 mΩ/cm2 para una tensión de ruptura de 1200V a temperatura ambiente). La resistencia en conducción (RDS(on)) de los dispositivos de potencia SiC disponibles en el mercado puede ser entre 300 y 400 inferior a la de un dispositivo de silicio equivalente con la misma tensión de ruptura.

Si se comparan con sus homólogos de silicio, los MOSFET de silicio pueden funcionar con unas frecuencias de conmutación más altas y con menos pérdidas de conducción y potencia, permitiendo así que los componentes pasivos sean más pequeños en los sistemas de alimentación y que las soluciones de potencia sean más compactas y ligeras. Esto, a su vez, ha permitido sustituir los actuales dispositivos IGBT por MOSFET de SiC en aplicaciones de alta potencia con limitaciones de espacio, como en aeronáutica.

Aplicaciones del SiC en el sector aeroespacial

El circuito controlador de puerta para los MOSFET de SiC requiere una elevada tensión de puerta positiva (unos 20V) y, dependiendo de la aplicación, una tensión de puerta en “off” negativa de −2-V a −6-V (para inmunidad de dV/dt y para lograr la mayor velocidad al desconectar). Junto con la baja capacidad de salida y la baja RDS(on), esto hace que los dispositivos de SiC sean atractivos para conmutar diseños como fuentes de alimentación, inversores trifásicos, amplificadores y convertidores de tensión (CA/CC y CC/CC). El uso de dispositivos de SiC también reducen el coste de manera significativa, así como el tamaño de los componentes magnéticos (transformadores e inductores) utilizados en muchas aplicaciones de potencia aeroespaciales.

En la industria aeroespacial se ha hecho muy popular el concepto More Electric Aircraft (MEA), cuyo objetivo es electrificar los sistemas auxiliares instalados en el avión y que antes se alimentaban por medios mecánicos, hidráulicos y neumáticos. El enfoque MEA aporta grandes ventajas como una mejor eficiencia, la reducción de costes y una mayor fiabilidad.

Como resultado de ello, los nuevos dispositivos de potencia se están diseñando para cumplir los requisitos de MEA, como en el caso de los sistemas de alimentación CA y CC que necesitan convertidores electrónicos para su funcionamiento.

Varias funciones de conversión de potencia requeridas por un sistema de alimentación MEA son desempeñadas por convertidores CC/CA, como el arranque del motor, el control de bombas y generadores, y los actuadores de control de vuelo. Para cumplir unos requisitos tan exigentes se precisan convertidores CC/CA con una alta densidad de potencia y capaces de alcanzar elevadas frecuencias de conmutación. La eficiencia también es un factor clave ya que permite reducir el tamaño y el peso del convertidor, simplificando así la gestión térmica. Debido a sus bajas pérdidas en conducción y en conmutación, los dispositivos de potencia de SiC se postulan como candidatos viables para sustituir a los IGBT y los MOSFET basados en silicio en los convertidores de potencia de los aviones.

Hacia una aviación limpia y sostenible

Toda la industria aeroespacial se está marcando como objetivo las cero emisiones, de ahí que desarrolle nuevas tecnologías capaces de emitir menos gases de efecto invernadero y de promover el uso de otros combustibles sostenibles.

En Europa, el Clean Sky Consortium, una alianza entre la Comisión Europea y la industria aeronáutica europea, tiene como objetivo desarrollar tecnologías de transporte aéreo más limpias que sean capaces de disminuir las emisiones de CO2, NOx y ruido. La IATA (International Air Transport Association) encabeza una iniciativa similar y el pasado mes de octubre aprobó una resolución para que el sector del transporte aéreo mundial logre las cero emisiones netas de carbono en 2050.

Para cumplir estos requisitos tan difíciles, los sistemas neumáticos e hidráulicos de control se han de sustituir gradualmente por sistemas eléctricos y eléctricos de control de alta eficiencia. La mayor eficiencia es un factor clave para reducir el consumo de combustible, el peso y el tamaño.

Módulos de potencia de SiC de Microchip

Microchip Technology presentó recientemente una serie de módulos de potencia CA/CC y CC/CC de pequeño perfil y bajo peso que proporcionan una eficiencia más alta de conversión de potencia mediante el uso de SiC. Las familias BL1, BL2 y BL3, capaces de suministrar desde 100 W hasta 20 kW de potencia, se han desarrollado en colaboración con el European Clean Sky Consortium con el fin de cumplir los nuevos y exigentes requisitos de limpieza de la industria de aviación. Esto incluye la conformidad con el procedimiento de prueba de la norma RTCA DO-160G (“Condiciones ambientales y procedimientos de prueba para equipos aéreos, versión G”). Un dispositivo conforme con DO-160G puede funcionar de manera fiable y precisa bajo todas las condiciones de vuelo.

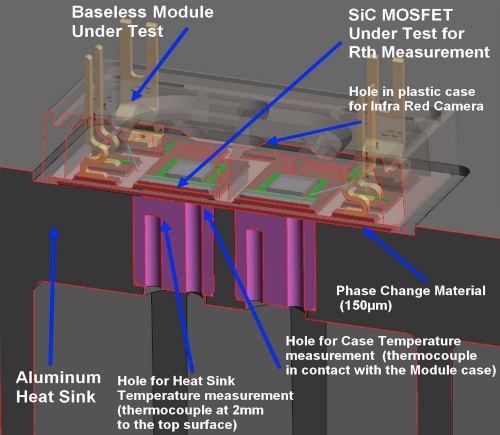

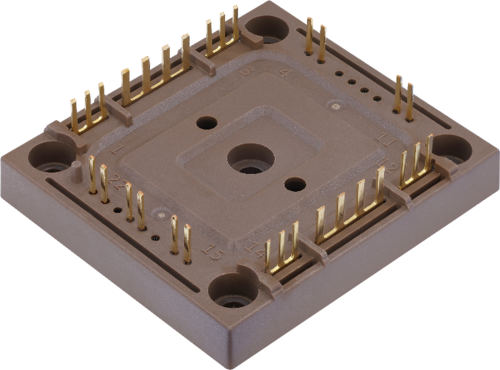

Los nuevos módulos de potencia (Figura 1) tienen una estructura modificada que reduce un 40% el peso y un 10% los costes si se comparan con las soluciones convencionales que incorporan placas base metálicas y necesitan un disipador de calor. Además, su encapsulado de baja inductancia y bajo perfil se puede soldar directamente sobre la placa de circuito impreso, lo cual acelera el desarrollo y aumenta la fiabilidad.

Figura 1: Módulo de potencia BL3 de bajo perfil y bajo peso.

Figura 1: Módulo de potencia BL3 de bajo perfil y bajo peso.

Esta familia de dispositivos, los primeros módulos de potencia de bajo perfil y bajo peso certificados para aplicaciones aeroespaciales, está constituida por módulos de potencia de tres tamaños (BL1, BL2, and BL3). La configuración estándar integra topologías íntegramente de SiC de 1,2 kV con o sin diodos de libre circulación. Estos módulos se suministran como MOSFET de SiC de 75 A y 145 A, IGBT de 50 A y salidas de diodo rectificador de 90 A. También hay disponibles soluciones basadas en IGBT y a medida que contienen dispositivos para tensiones de 700V a 1700V. Dependiendo de la versión, son compatibles con diferentes topologías, como puente completo, puente asimétrico, ramal de fase, doble fuente común, reductor y elevador.

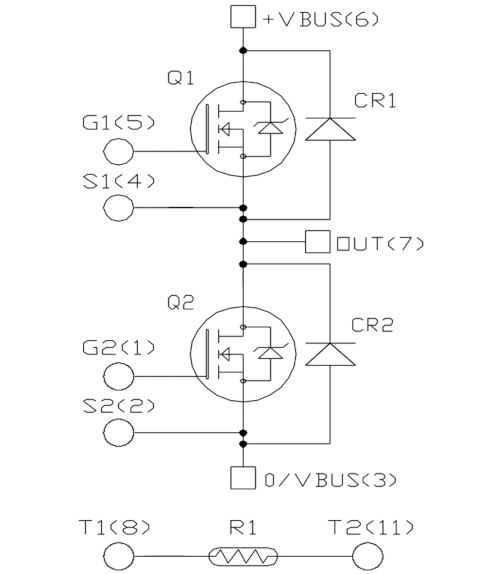

La Figura 2 muestra la topología de ramal de fase admitida por el módulo de potencia BL1 (1200V, 79 A, RDS(on) típica 25 mΩ). El MOSFET de potencia d SiC destaca por su baja RDS(on) y su elevada frecuencia de conmutación, mientras que el diodo Schottky de SiC proporciona recuperación cero inversa y directa y una conmutación independiente de la temperatura.

Figura 2: Topología de ramal de fase admitida por el módulo de potencia BL1.

Figura 2: Topología de ramal de fase admitida por el módulo de potencia BL1.

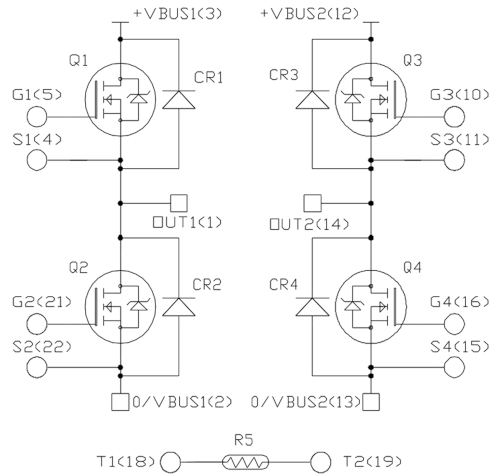

Los módulos de potencia BL2 y BL3 admiten la topología de puente completo, mostrada en la Figura 3. Estos módulos se caracterizan por una tensión drenador-fuente de 1,2 kV, una corriente de drenador continua de hasta 150 A a temperatura ambiente (hasta 300 A de corriente de drenador pulsante) y una resistencia en conducción drenador-fuente a partir de 16 mΩ. El MOSFET de SiC incorpora una fuente Kelvin para facilitar el control y los diodos Schottky de SiC también ofrecen recuperación cero inversa y directa. La potencia máxima es 560 W, mientras que la tensión máxima puerta-fuente es –10 V (en “off”) y 24 V (en “on”).

Figura 3: Topología de puente completo (doble ramal de fase) disponible en los módulos BL2 y BL3.

Figura 3: Topología de puente completo (doble ramal de fase) disponible en los módulos BL2 y BL3.

Pruebas de validación

Todos los módulos de potencia BL1, BL2 y BL3 se han sometido a pruebas de validación efectuadas por Microchip para demostrar que pueden servir en aplicaciones aeroespaciales con el nivel requerido de fiabilidad, rendimiento y eficiencia. El procedimiento de prueba, que se basa en las condiciones establecidas en RTCA DO-160G y en conformidad con las condiciones ambientales de la aviación civil, incluyó pruebas paramétricas para todo el rango de tensión, corriente y temperatura (–55˚C, 25˚C y 125˚C), prueba de descarga parcial (10 pC máx. a 1200V CA), de alto potencial (3 kV CA) y de la resistencia de aislamiento (>100 MR a 500 V CC).

Estas pruebas han sido realizadas por Microchip Technology:

• Polarización de la puerta a alta temperatura. El propósito de esta prueba, efectuada a VGS = 20 V y

VGS = –8 V, es verificar que el rendimiento del dispositivo no se ve afectado por la polarización de la puerta a alta temperatura. A una temperatura de la unión de 175˚C, las medidas de Vth antes y después de 1000 horas de polarización de la puerta a alta temperatura muestran variaciones insignificantes.

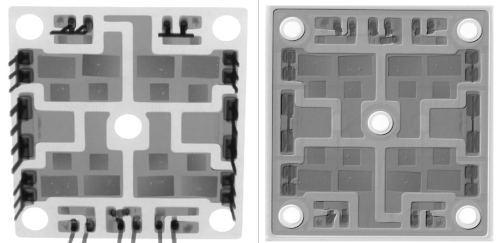

• Ciclos de temperatura. El objetivo de esta prueba es evaluar la resistencia del dispositivo frente temperaturas extremas, tanto altas como bajas. El análisis por medio de rayos X y de microscopio electrónico de barrido, realizado tras 1000 ciclos (ver Figura 4), no muestran degradación en la unión de soldadura o a nivel de sustrato que pudieran afectar al rendimiento del dispositivo.

• Vibración y choques. Tras sujetar los módulos de potencia a una placa montada a un generador de vibraciones, se comprobó el nivel de vibraciones y choques en los tres ejes.

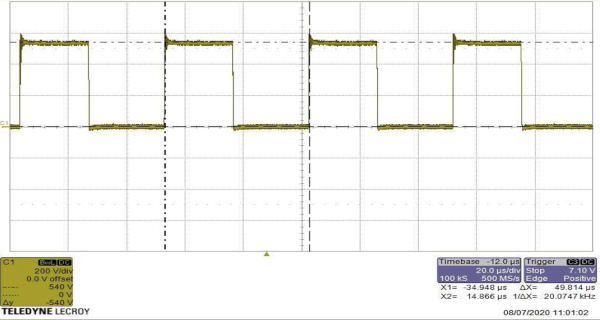

• Polarización en modo troceador (chopper-mode bias, CMB). El propósito de esta prueba es verificar la robustez del dispositivo cuando funciona en modo troceador a alta temperatura. Las condiciones de la prueba fueron las siguientes: VGS = –5 V, frecuencia de conmutación = 20 kHz, ciclo de trabajo = 0,5, T = 150˚C, duración de la prueba = 1000 horas. La Figura 5 muestra el gráfico de la prueba de CMB tras 1000 horas (200 V/div).

• Descarga parcial. Esta prueba tiene como objetivo verificar el estado del aislamiento del dispositivo de prueba y es importante para los módulos de potencia de SiC, que funcionan con tensiones altas y dV/dt elevadas.

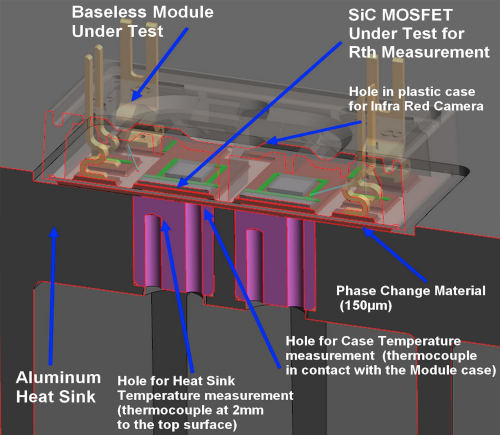

• Simulaciones y medidas térmicas. La simulación térmica determina los valores de la resistencia térmica y la impedancia térmica del dispositivo de prueba, mientras que la medida térmica confirma la resistencia térmica entre la unión y el disipador de calor calculada durante la simulación. Se activó el interruptor de prueba, preparado anteriormente con un encapsulado modificado (ver Figura 6) y un generador de corriente constante provocó un incremento de la temperatura de la unión para calcular la resistencia térmica. Los resultados de la medida confirmaron las simulaciones térmicas.

Figura 4: Análisis por rayos X antes y después de 1000 ciclos de temperatura.

Figura 4: Análisis por rayos X antes y después de 1000 ciclos de temperatura.

Figura 5: Gráfico de la prueba de CMB.

Figura 5: Gráfico de la prueba de CMB.

Figura 6: Configuración para medidas térmicas.

Figura 6: Configuración para medidas térmicas.

Todas las pruebas efectuadas por Microchip fueron superadas, demostrando de este modo la fiabilidad de los módulos de potencia de bajo perfil y bajo peso, así como la idoneidad de esta tecnología para las aplicaciones más exigentes en aviones.

Autor: Alain Calmels, Ingeniero de Diseño, Microchip Technology

Suscripción papel: 180,00.- € (IVA inc.)

Suscripción PDF: 60,00.- € (IVA inc)

Suscríbete a nuestro boletín de noticias