Tel.: +34 91 706 56 69

Poema Sinfónico, 27. Esc B. Planta 1 Pta 5

28054 (Madrid - SPAIN)

e-mail: gm2@gm2publicacionestecnicas.com ó consultas@convertronic.net

Pregunta: ¿Cómo se puede seleccionar fácilmente la bobina adecuada para topologías de Buck-Boost inversor de alta tensión?

Respuesta: Utilizando ecuaciones de ciclo de trabajo simplificadas para trazar la ondulación de la corriente de la bobina frente a la tensión de entrada para la tensión de salida de nuestro circuito y, a continuación, validando los resultados con LTspice®.

Introducción

Se puede considerar una variedad de topologías para aplicaciones que requieren la generación de un canal de tensión negativa, como se ilustra en el artículo "El arte de generar tensiones negativas".1 Sin embargo, si la tensión absoluta en la entrada y/o salida puede superar los 24 V y la corriente de salida requerida puede alcanzar unos pocos amperios, la bomba de carga y el regulador LDO negativo deben descartarse debido a su baja capacidad de corriente, mientras que el tamaño que toman sus componentes magnéticos hace que las soluciones de flyback y el convertidor Ćuk se vuelvan bastante engorrosas. Como resultado, en estas condiciones, el buck-boost inversor ofrece el mejor compromiso entre alta eficiencia y factor de forma pequeño.

Sin embargo, para aprovechar estas ventajas, es necesario conocer a fondo el funcionamiento de la topología de buck-boost inversor en condiciones de alta tensión. Antes de entrar en detalles, comenzaremos con un breve repaso de la topología de buck-boost inversor. A continuación, compararemos las rutas de corriente críticas de las topologías de buck-boost inversor, buck y boost.

Las tres topologías básicas no aisladas

El buck-boost inversor pertenece a las tres topologías básicas de conmutación no aisladas. Todas estas topologías constan de un transistor de control (normalmente un MOSFET), un diodo (que puede ser un diodo Schottky o un diodo activo, el MOSFET síncrono) y un inductor de potencia como elemento de almacenamiento de energía. La conexión común entre estos tres elementos se denomina nodo de conmutación. La posición del inductor de potencia con respecto al nodo de conmutación determina la topología.

Si la bobina se sitúa entre el nodo de conmutación y la salida, obtenemos el convertidor buck CC-CC, que denominaremos simplemente buck en el resto de este artículo. Si, por el contrario, la bobina se sitúa entre la entrada y el nodo de conmutación, se obtiene el convertidor DC-to-DC boost, que aquí denominaremos boost. Por último, el buck-boost inversor CC-CC consiste en colocar la bobina entre el nodo de conmutación y tierra (GND).

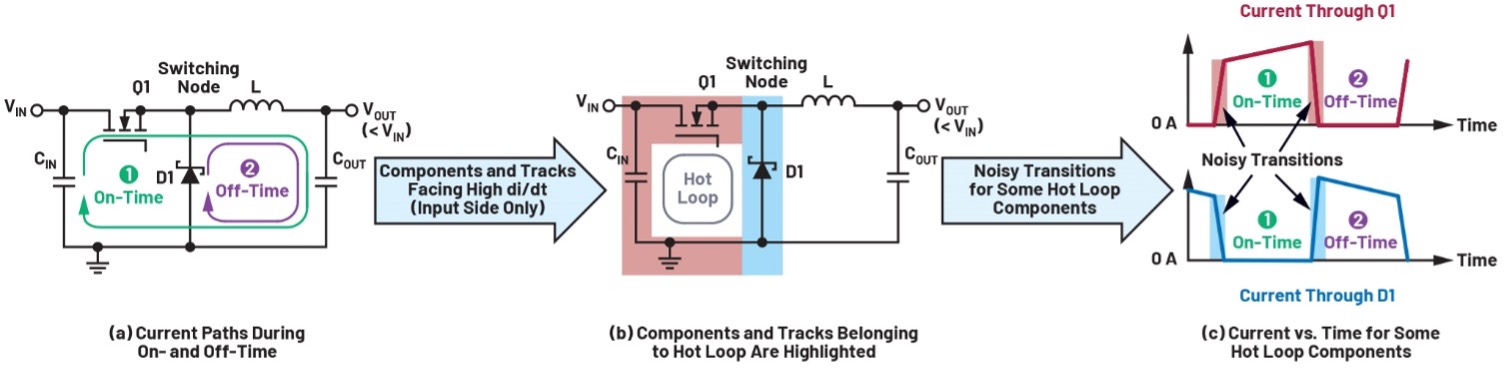

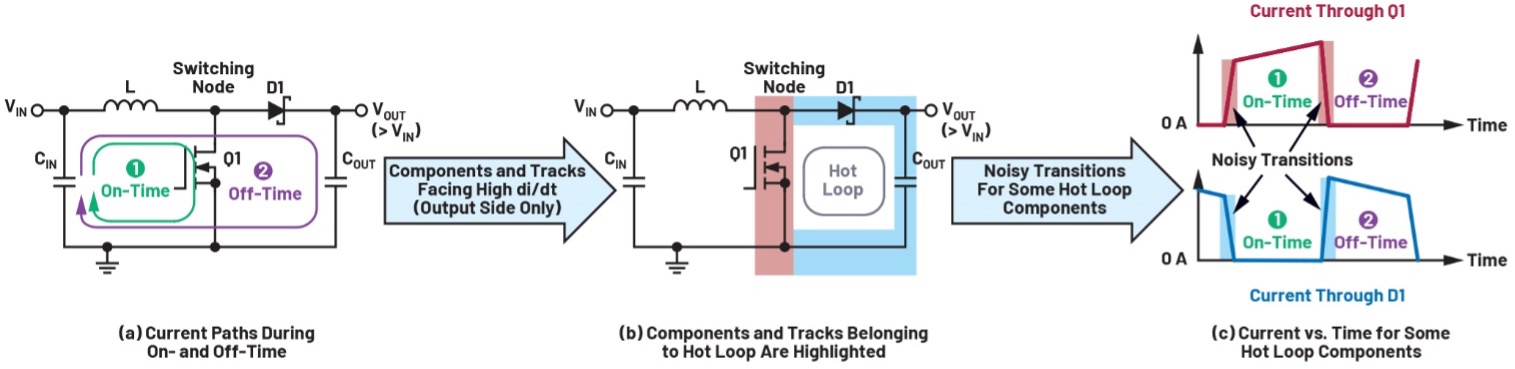

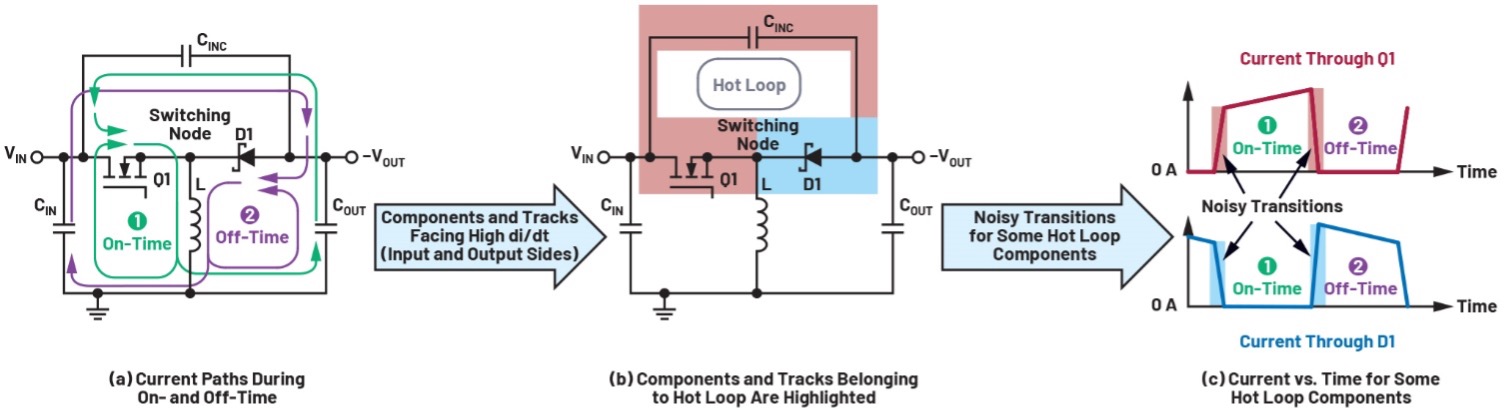

Durante cada periodo de conmutación, e incluso en modo de conducción continua (CCM), las tres topologías incluyen componentes y trazas de PCB que se enfrentan a cambios rápidos de corriente, lo que provoca las transiciones ruidosas resaltadas en la Figura 1c, Figura 2c y Figura 3c. Al mantener pequeño el bucle caliente, se pueden reducir las interferencias electromagnéticas (EMI) radiadas por el circuito. En este punto, cabe mencionar que el bucle caliente no es necesariamente un bucle físico por el que circula la corriente. De hecho, para los bucles respectivos resaltados en la Figura 1, Figura 2 y Figura 3, las transiciones bruscas de corriente no se producen en la misma dirección para los componentes y pistas resaltados en rojo y azul que forman el bucle caliente.

Figura 1. Componentes y pistas pertenecientes al convertidor de bucle caliente que funciona en CCM.

Figura 1. Componentes y pistas pertenecientes al convertidor de bucle caliente que funciona en CCM.

Figura 2. Componentes y pistas del convertidor hot loop-boost que funciona en CCM.

Figura 3. Componentes y pistas del convertidor buck-boost inversor de bucle caliente que funciona en CCM.

Para el convertidor buck-boost inversor que funciona en CCM representado en la Figura 3, el bucle caliente está formado por CINC, Q1 y D1. En comparación con el lazo caliente de las topologías buck y boost, el lazo caliente del buck-boost inversor contiene componentes situados tanto en el lado de entrada como en el de salida. Entre estos componentes, la recuperación inversa del diodo (o diodo de cuerpo si se utiliza un MOSFET síncrono) cuando se enciende el MOSFET de control genera el mayor di/dt y EMI. Dado que se necesita un concepto de diseño minucioso para contener la EMI radiada de estos dos lados, lo último que se desea es crear EMI radiada adicional a través de una ondulación excesiva de la corriente de la bobina subestimando la inductancia necesaria del buck-boost inversor en condiciones de alta tensión de entrada y/o salida. Este riesgo existe para los ingenieros que confían en su familiaridad con la topología boost para dimensionar la inductancia de su circuito buck-boost inversor, como veremos ahora comparando ambas topologías.

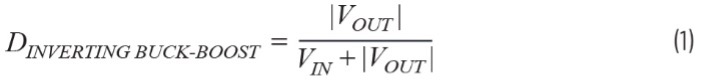

Consideraciones de diseño del Buck-Boost inversor con tensiones altas

Tanto el boost como el buck-boost inversor pueden generar una tensión de salida absoluta cuya amplitud sea superior a la tensión de entrada. Existen, sin embargo, diferencias relevantes entre ambas topologías que pueden destacarse con la ayuda de sus respectivos ciclos de trabajo en CCM, proporcionados en la Ecuación 1 y la Ecuación 2. Tenga en cuenta que se trata de aproximaciones de primer orden que no tienen en cuenta efectos como las caídas de tensión a través de los diodos Schottky y los MOSFET de potencia.

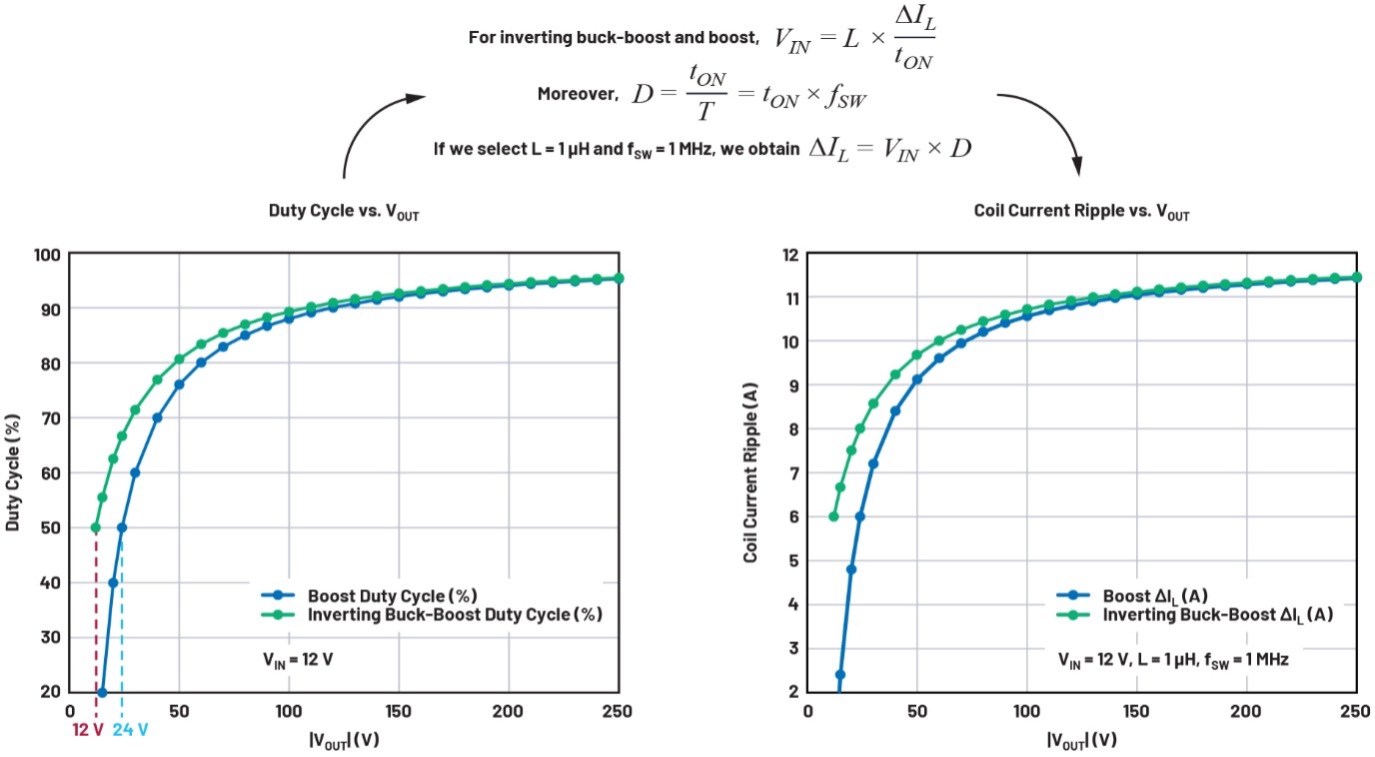

La aproximación de primer orden para la variación de estos ciclos de trabajo frente a |VOUT| y con VIN = 12 V se representa en el lado izquierdo de la Figura 4. Además, suponiendo en ambos casos una frecuencia de conmutación (fSW) de 1 MHz y una inductancia de 1 µH para la bobina de potencia, la variación del rizado de corriente de la bobina frente a VOUT .

Figura 4. Ciclo de trabajo Ciclo de trabajo y ondulación de la corriente de la bobina frente a |VOUT| a VIN = 12 V para buck-boost inversor y boost.

Observamos en la Figura 4 que el ciclo de trabajo de un buck-boost inversor superará el 50% a partir de una |VOUT| mucho menor que la del boost: 12 V y 24 V, respectivamente. Puede entenderse consultando la Figura 5.

En el caso del boost, el inductor se encuentra en el camino entre la entrada y la salida. Por lo tanto, la tensión a través del inductor de potencia (VL) se suma a VIN para proporcionar la VOUT necesaria. Sin embargo, en el caso del buck-boost inversor, VL es el único factor que contribuye a la tensión de salida obtenida. En ese caso, el inductor de potencia debe proporcionar mucha más energía a la salida, lo que explica por qué el ciclo de trabajo ya alcanza el 50% para un |VOUT| mucho menor.

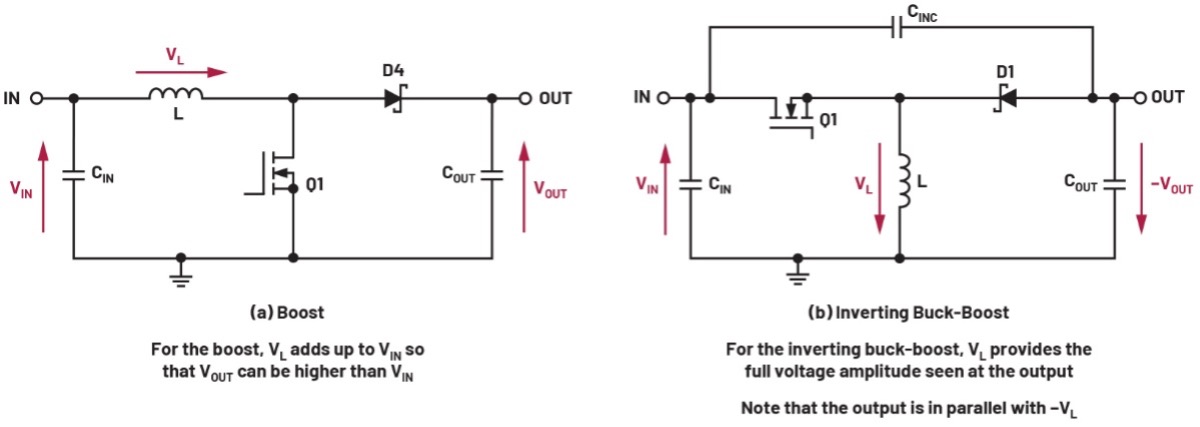

Figura 5. Impacto del posicionamiento de la bobina en la tensión de salida obtenida.

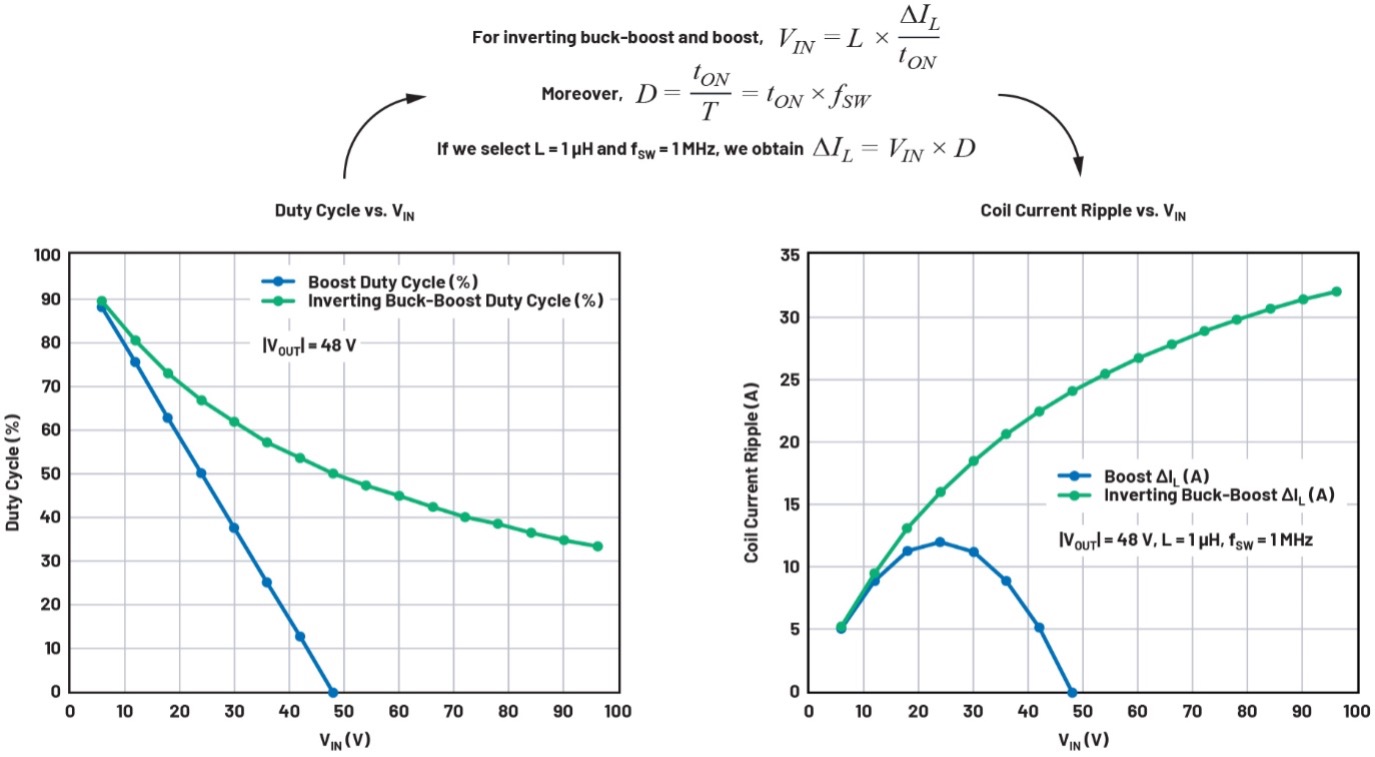

Podemos reformular esta observación afirmando que, a medida que disminuye la relación |VOUT|/VIN, el ciclo de trabajo cae mucho más despacio para el buck-boost inversor que para el boost. Este es un hecho importante a tener en cuenta durante el diseño, y su impacto puede entenderse mejor consultando la Figura 6, donde se vuelve a dibujar la aproximación de primer orden del ciclo de trabajo y el rizado de corriente de la bobina, pero esta vez frente a VIN.

Figura 6. Ciclo de trabajo y ondulación de la corriente de la bobina Ciclo de trabajo y ondulación de la corriente de la bobina frente a VIN a |VOUT| = 48 V para buck-boost inversor y boost.

Como se demuestra en la Figura 6, el rizado de corriente de la bobina (ΔIL) es proporcional a VIN y D. En el caso del boost, a medida que VIN se hace mayor que la mitad de VOUT, el ciclo de trabajo disminuye más rápido de lo que aumenta VIN, pasando del 50% a VIN = 24 V a un cuarto de este valor a VIN = 42 V para la curva azul del gráfico izquierdo de la Figura 6. En consecuencia, ΔIL disminuye rápidamente para VIN por encima de 24 V para el boost en el gráfico derecho de la Figura 6.

Sin embargo, para el buck-boost inversor, ya vimos en la Figura 4 que D disminuye muy lentamente cuando |VOUT|/VIN disminuye o, dicho de otro modo, cuando VIN aumenta para una |VOUT| fija. Esto puede observarse en la curva verde del gráfico de la izquierda de la Figura 6, donde el ciclo de trabajo sólo pierde un 25% cuando VIN aumenta un 62,5% de 48 V a 78 V. Como la disminución de D no compensa el aumento de VIN, el rizado de la corriente de la bobina aumenta significativamente con VIN, como ilustra la curva verde del gráfico de la derecha de la Figura 6. En general, el rizado de la corriente de la bobina es mayor cuando VIN aumenta.

En general, la mayor ondulación de la corriente de la bobina a la que puede enfrentarse el buck-boost inversor en condiciones de alta tensión en comparación con el boost explica por qué la primera topología requiere valores de bobina más altos si funciona a la misma fSW. Utilicemos estos conocimientos en un caso concreto con ayuda de la figura 7, que también se basa en aproximaciones de primer orden.

Aplicación con amplio rango de tensión de entrada y alta corriente de salida

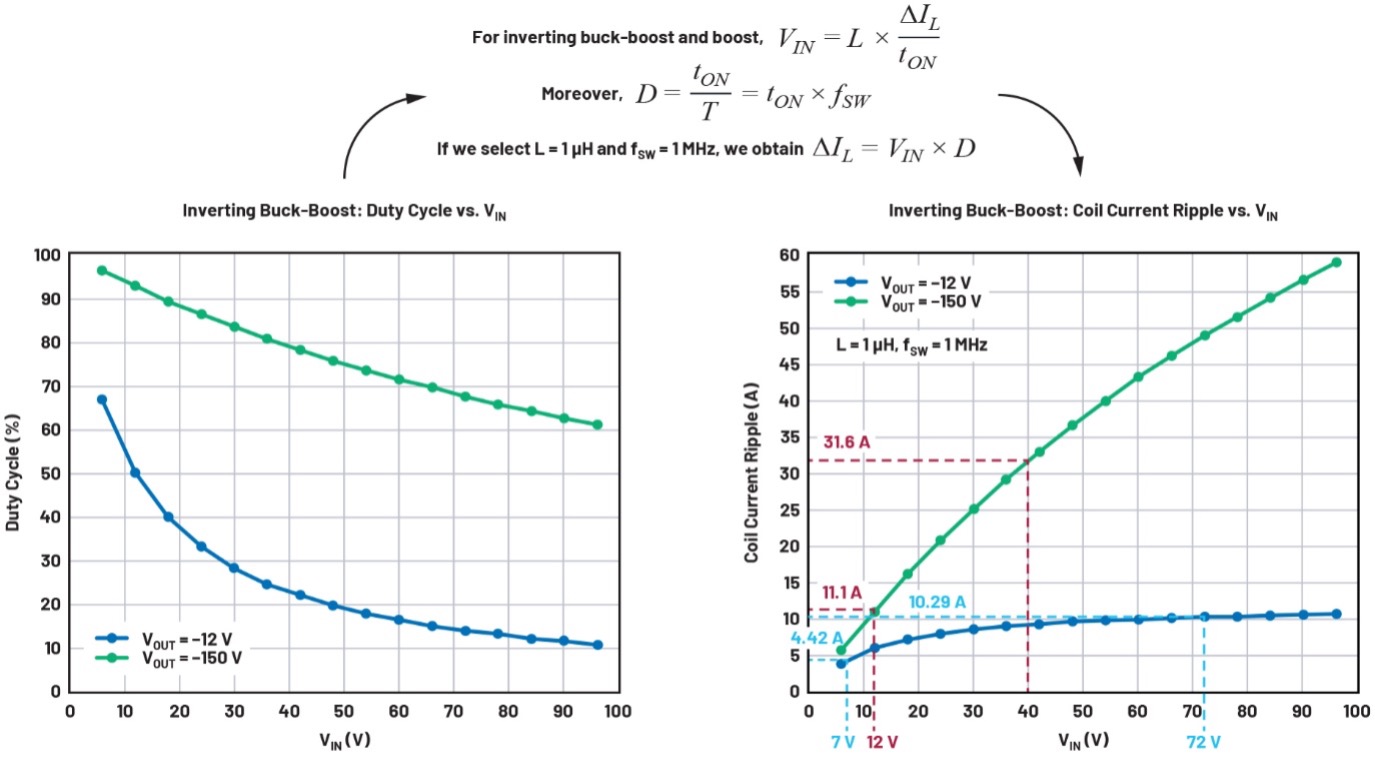

Figura 7. Ciclo de trabajo Ciclo de trabajo y ondulación de la corriente de bobina frente a VIN a VOUT = -12 V y -150 V para buck-boost inversor.

Aplicación con amplio rango de tensión de entrada y alta corriente de salida

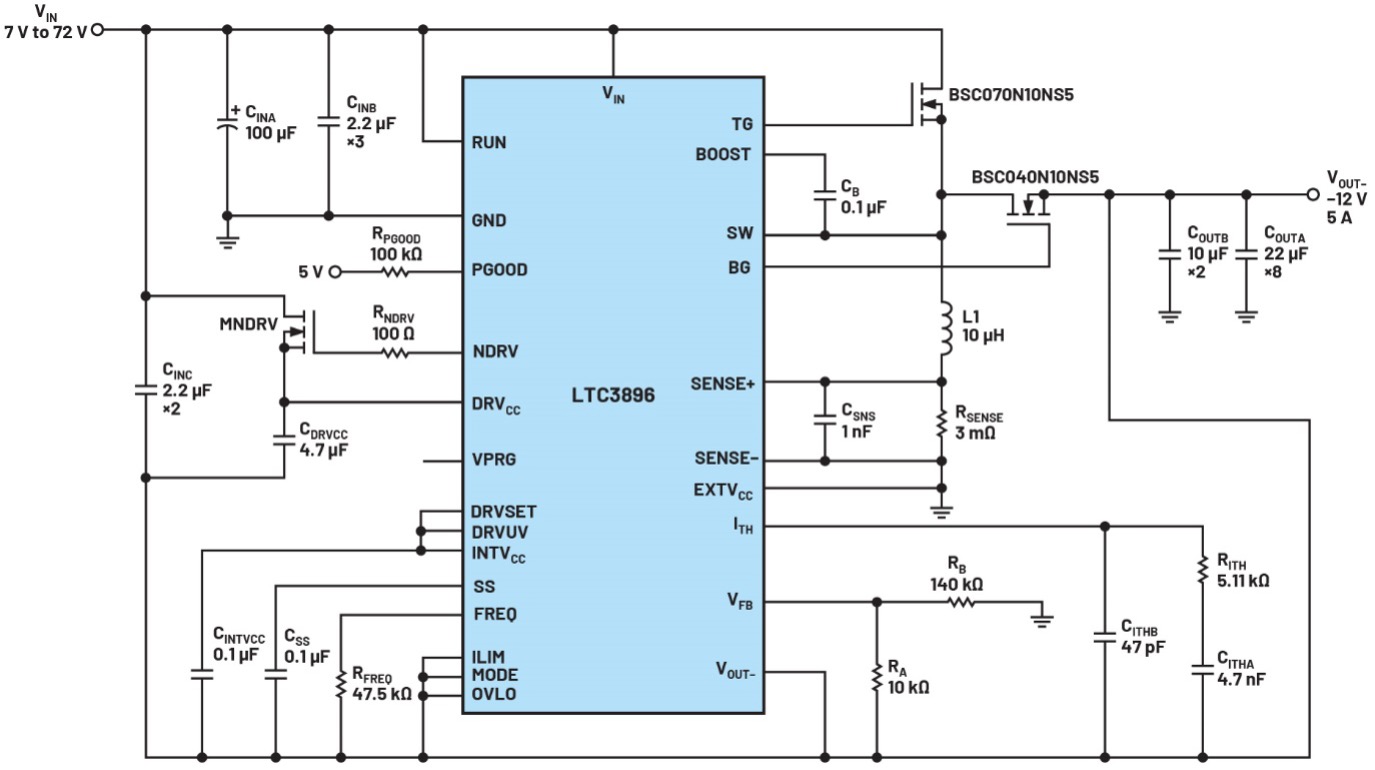

Consideremos una aplicación con VIN = 7 V a 72 V y VOUT = -12 V a 5 A. Dada la alta corriente de salida, optamos por un controlador síncrono (LTC3896) para conseguir una alta eficiencia.

Selección de la inductancia

Cuando se opera el LTC3896 en CCM, se recomienda mantener ΔIL entre el 30% y el 70% de IOUT,MAX, que es 5 A para nuestro ejemplo. En consecuencia, queremos diseñar para ΔIL entre 1,5 A y 3,5 A en todo nuestro rango de voltaje de entrada. Además, permanecer dentro de este rango recomendado entre el 30% y el 70% de IOUT,MAX significa que sólo podemos permitirnos una relación de hasta 2,33 -es decir, 70% dividido por 30%- entre el rizado de corriente más alto y el más bajo en nuestro rango de tensión de entrada. Esto no es una tarea trivial para una topología como el buck-boost inversor donde ΔIL varía significativamente con VIN, como se observó anteriormente.

En referencia a la figura 7, cuando se utiliza fSW = 1 MHz y L = 1 µH, el rizado de corriente de la bobina variaría entre 4,42 A y 10,29 A, lo cual es demasiado. Para situar el ΔIL más bajo en nuestro límite inferior recomendado de 1,5 A o el 30% de IOUT,MAX, necesitamos reducir el valor existente de 4,42 A en un factor de tres. Esto se puede conseguir ajustando fSW a 300 kHz con una resistencia de 47,5 kΩ en el pin FREQ y seleccionando una inductancia de 10 µH. De hecho, esto reduce ΔIL en (1 µH × 1 MHz)/(300 kHz × 10 µH) = 1/3.

Gracias a este escalado, el rizado de corriente de la bobina (ΔIL) debería variar ahora entre 1,5 A y 3,4 A aproximadamente (entre el 30% y el 68% de IOUT,MAX) en todo el rango de tensión de entrada, lo que está justo dentro del rango recomendado. Obtenemos el circuito proporcionado en la última página de la hoja de datos del LTC3896, que se reproduce en la Figura 8.

Figura 8. Circuito LTC3896 con VIN = 7 V a 72 V, VOUT- = -12 V y fSW = 300 kHz.

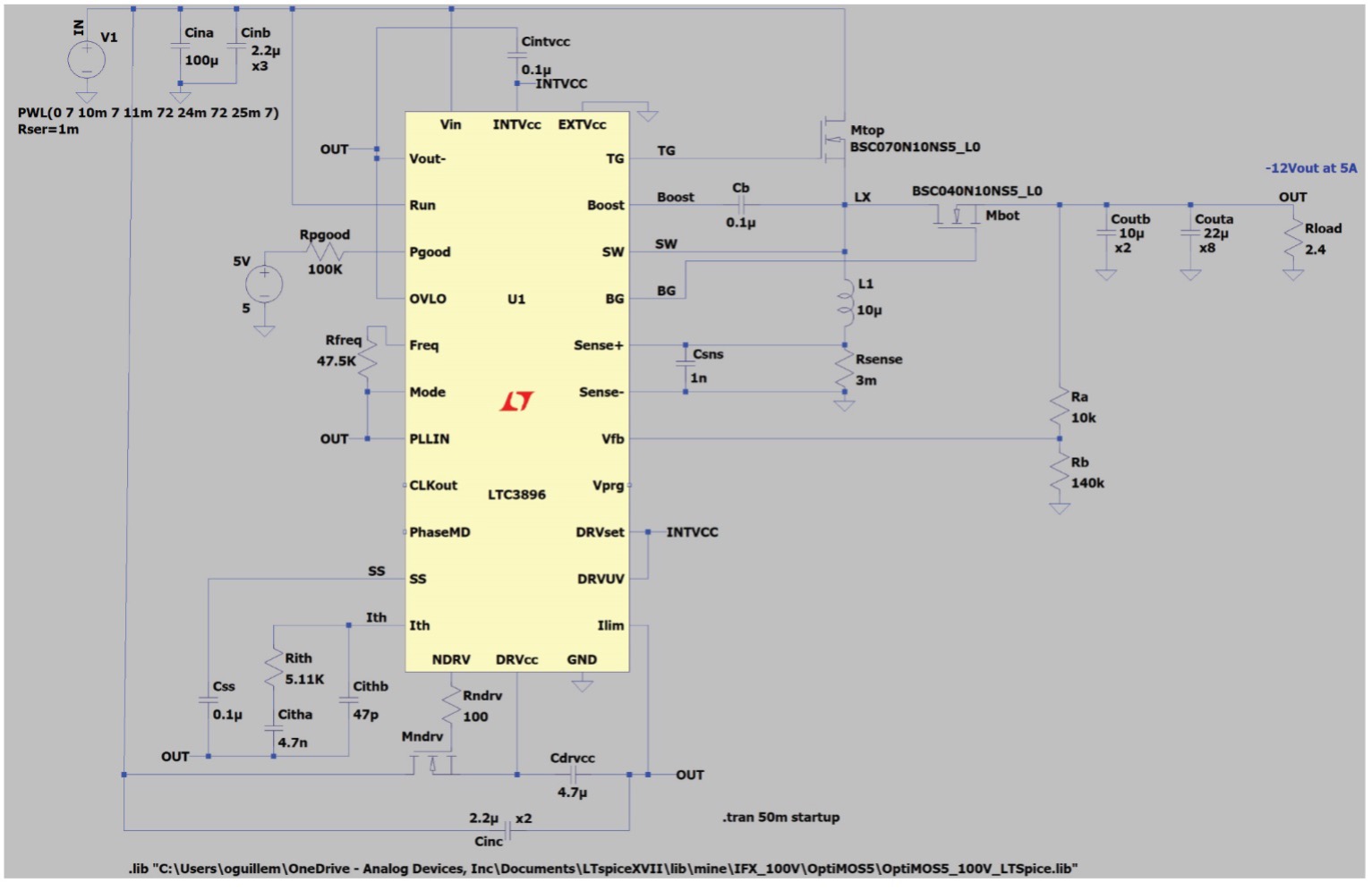

Validación de nuestra selección de inductancia con LTspice

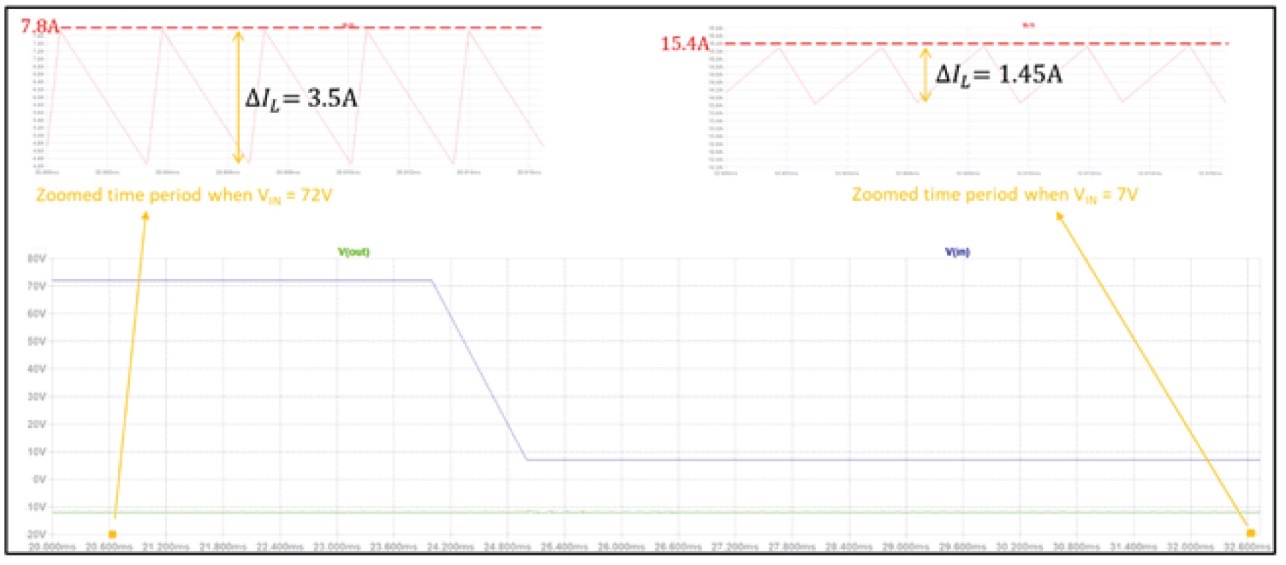

En cuanto a la ondulación de la corriente de la bobina, se pueden obtener valores más precisos simulando el mismo circuito LTC3896 con LTspice, como se demuestra en la Figura 9. En la Figura 10, ΔIL es igual a aproximadamente 1,45 A y 3,5 A, respectivamente, a VIN = 7 V y 72 V, lo cual es coherente con los valores de aproximación de primer orden extraídos previamente con la ayuda de la Figura 7 y el escalado de fSW y L. Tenga en cuenta que la corriente de la bobina sondeada en la Figura 10 se considera positiva cuando fluye hacia RSENSE.

Una ventaja adicional de la simulación LTspice es determinar el pico de corriente de bobina al que se enfrenta durante el funcionamiento, que se obtiene con la tensión de entrada más baja de 7 V. Como se ve en la Figura 10, nuestra aplicación se enfrentará a un pico de corriente de bobina cercano a 15,4 A. Conociendo este valor, se puede seleccionar un inductor de potencia con una corriente nominal suficientemente alta.

Figura 9. Circuito LTC3896 simulado con LTspice.

ΔIL a VIN = 7 V y 72 V y extracción del pico de corriente de la bobina con el circuito LTspice anterior.

Diseño con tensiones de salida aún más altas

Si volvemos a la Figura 7, también se proporcionaron los valores de rizado de corriente para un caso hipotético con un rango de VIN de 12 V a 40 V y un VOUT igual a -150 V.

La primera observación es que el rizado de corriente es significativamente mayor para una VOUT más alta manteniendo el mismo fSW y L. Un ΔIL tan alto suele ser inaceptable, por lo que tendríamos que aplicar un factor de reducción de escala mayor que en el ejemplo anterior, lo que significa una inductancia mayor para el mismo fSW.

La segunda observación se refiere a la variación de ΔIL en todo el rango de tensión de entrada. Para el ejemplo anterior con VOUT = -12 V, ΔIL sólo aumentaba alrededor de 2,33 desde el rizado más bajo al más alto con el voltaje de entrada aumentando más de diez veces. Para el caso actual con VOUT = -150 V, ΔIL ya aumenta en 2,85 desde la ondulación de corriente más baja a la más alta, y esto a pesar de que la tensión de entrada sólo aumenta en un factor 3,33 de 12 V a 40 V.

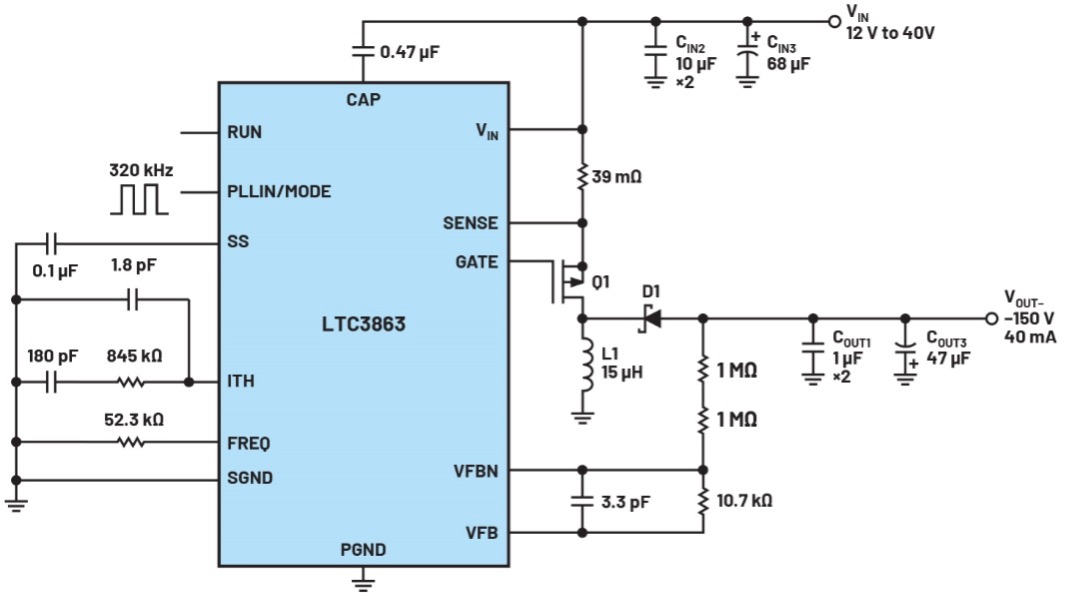

Por suerte, estos retos sólo existen en CCM. En el modo de conducción discontinua (DCM), ya no se aplican limitaciones como del 30% al 70% de IOUT(MAX). De todos modos, sería demasiado agotador convertir VIN = 12 V a VOUT = -150 V a IOUT(MAX) = 5 A en un solo paso. En cualquier caso, cuando se requieren tales conversiones de tensión, el requisito de corriente de salida es generalmente bajo, lo que significa que operamos en DCM. Este es, por ejemplo, el caso del circuito de la última página de la hoja de datos del LTC3863, reproducido en la Figura 11.

Debido a las bajas corrientes DC, el uso de un controlador no síncrono como el LTC3863 fue suficiente para proporcionar una eficiencia aceptable en estas condiciones. En el caso de este diseño LTC3863 en DCM, el circuito LTC3863 proporcionado con LTspice es una buena herramienta para optimizar la selección de la bobina.

Figura 11. Circuito LTC3863 con VIN = 12 V a 40 V, VOUT- = -150 V y fSW = 320 kHz.

Conclusión

El bucle caliente de la topología buck-boost inversora incluye componentes situados tanto en el lado de entrada como en el de salida, lo que hace que su diseño sea más difícil de implementar que el de las topologías buck y boost.

Aunque existen algunas analogías con el boost, el buck-boost inversor se enfrenta a un rizado de corriente mucho mayor en condiciones de aplicación similares, ya que su bobina constituye la única fuente de energía a la salida (si ignoramos la capacitancia de salida).

Para aplicaciones de buck-boost inversor con tensiones de entrada y/o salida elevadas, el rizado de corriente de la bobina es potencialmente aún mayor. Para contenerla, se utilizan valores de inductancia más altos en comparación con la topología boost. Se ha utilizado un ejemplo práctico para demostrar cómo escalar rápidamente la inductancia en función de las condiciones de la aplicación.

Referencia

1Dostal, Frederik. "El arte de generar tensiones negativas". Power Systems Design, enero de 2016.

Sobre el autor

Olivier Guillemant es ingeniero de aplicaciones centrales en Analog Devices en Múnich, Alemania. Proporciona soporte de diseño para la cartera Power by Linear™ para clientes europeos de mercado amplio. Ha ocupado diversos puestos en aplicaciones de potencia desde el año 2000 y se incorporó a ADI en 2021. Obtuvo su maestría en electrónica y telecomunicaciones en la Universidad de Lille, Francia.

Suscripción papel: 180,00.- € (IVA inc.)

Suscripción PDF: 60,00.- € (IVA inc)

Desde sus inicios como tecnología militar, el radar ha acabado por entrar en la mayoría de los sectores más importantes del mundo. La tecnología de...

Suscríbete a nuestro boletín de noticias