Tel.: +34 91 706 56 69

Poema Sinfónico, 27. Esc B. Planta 1 Pta 5

28054 (Madrid - SPAIN)

e-mail: gm2@gm2publicacionestecnicas.com ó consultas@convertronic.net

La movilidad está cambiando. Y la atención se centra ahora en los accionamientos eléctricos. Una cosa es segura: la movilidad eléctrica desempeñará un papel clave en el futuro, y abarcará mucho más que el automóvil. Ya sea un tractor, un autobús, un barco, un tren, una motocicleta, una scooter, una bicicleta o incluso un avión, la ola de electrificación se está extendiendo poco a poco.

"Los vehículos con motor de combustión interna probablemente sigan entre nosotros durante mucho más tiempo. Pero para 2030, 120 millones de vehículos nuevos se habrán matriculado en todo el mundo, y los vehículos eléctricos representarán aproximadamente una quinta parte del total. La tecnología láser desempeña un papel clave en la fabricación de los componentes más importantes del vehículo", afirma Gerhard Hein, director general del grupo de trabajo con láser y sistemas láser para el procesamiento de materiales de VDMA.

Con la entrada en el mercado de la movilidad eléctrica, se vislumbran grandes retos en la producción. La feria internacional LASYS 2020 abordará los cambios en la tecnología de la producción y que se centra en el procesamiento láser de materiales en toda su diversidad. LASYS celebrará su séptima edición en 2020. Será el lugar donde se reúnan representantes de los distintos sectores como fabricantes, integradores, proveedores de servicios y usuarios de sistemas láser.

Nuevos retos para los sistemas láser

"Aunque la movilidad eléctrica está todavía en su fase inicial", señala Johannes Bührle, responsable del sector automotriz de Trumpf, "la tecnología de producción es la clave para su futuro.

Sin embargo, la "carrera" comenzó ya hace mucho tiempo. Desde el punto de vista de la producción, se busca el equilibrio entre fabricación y producción en masa". Según Bührle, muchos de los diseños de productos aún se encuentran en fase de desarrollo y optimización:

"Los equipos de fabricación y producción, como los sistemas láser, deben ser lo suficientemente flexibles como para reaccionar ante los cambios radicales en el diseño y el uso de materiales nuevos o diferentes".

Los procesos en los que intervienen los sistemas láser en la fabricación de vehículos eléctricos son muchos. Por un lado, se trata de hacer construcciones ligeras y de mejorar las estructuras de la carrocería mediante un "diseño de componentes adaptados a la carga". Los procesos asequibles de mecanizado láser como el acero, el aluminio, los compuestos de fibra y los procesos de láser aditivo juegan un papel importante en este sentido.

Sin embargo, por otro lado, la producción de baterías, los componentes de electrónica de potencia y los propios accionamientos eléctricos requieren sistemas láser innovadores como la unión o el corte que puedan procesar metales no ferrosos como el cobre y el aluminio de forma eficiente y fiable.

Optimización del peso con procesos láser versátiles

Una construcción ligera implica optimizar el peso de un vehículo con una mayor estabilidad. Los expertos tienen grandes expectativas para los procesos de láser aditivo.

"Los ejes de accionamiento fabricados con estos procesos en el sector de la automoción permiten reducir el peso en más de dos tercios. Lo mismo se aplica a las cajas de baterías diseñadas en estructuras de rejilla o a los intercambiadores de calor de alto rendimiento cuyas nuevas estructuras de diseño reflejan un aumento significativo de la compacidad y una eficacia funcional excepcional", explica Hein.

Con respecto al diseño de componentes de vehículos flexibles y compatibles con la carga, el instituto Fraunhofer-Institut für Werkstoff- und Strahltechnik IWS, por ejemplo, considera que se deben mejorar individualmente las estructuras de la carrocería que juegan un papel importante en las colisiones. "Para conseguirlo, nos centramos en componentes como el parachoques, el bastidor de la batería, el chasis y las estructuras generales del vehículo. Reforzamos las piezas exactamente donde es necesario. Para ello, utilizamos el tratamiento láser local de estructuras de chapa metálica y técnicas de fabricación aditiva local para aplicar nervaduras, por ejemplo, a los perfiles con el fin de reforzarlos. Asimismo, hemos conseguido un diseño con resistencia individual mediante el endurecimiento local por láser de aceros al carbono en puntos seleccionados", explica el Dr. Jens Standfuß, jefe de uniones de IWS. Otro de los enfoques clave del instituto de Dresde es la unión térmica directa del metal con termoplásticos reforzados con fibra. El breve calentamiento por láser e inducción produce una combinación de unión adhesiva y dentado mecánico. "Lo importante es la estructuración por láser de las superficies metálicas utilizadas. La superficie se limpia, se expande y se modifica químicamente para crear estructuras que se adapten a la forma. A diferencia de las juntas adhesivas convencionales, no es necesario ningún material adicional y el proceso de unión por láser es rápido y sencillo", afirma Standfuß.

Soldadura láser de metales no ferrosos de gran eficiencia

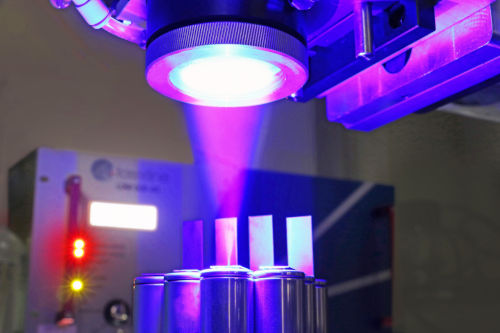

Los materiales conductores de la electricidad, como el cobre, son esenciales para las células de la batería, los módulos, los paquetes, la electrónica de potencia y los motores eléctricos. Hasta ahora, su procesamiento ha sido un reto para los sistemas láser. "Fuimos la primera compañía en el mundo en desarrollar un láser de diodo azul con una longitud de onda de 450 nm y una potencia de más de 1 kW, lo que aumenta la absorción de luz del cobre a más del 60 %. Los sistemas convencionales de láser infrarrojo sólo alcanzan valores del 2 al 5 % debido a la fuerte reflexión de la luz", explica el Dr. Simon Britten, director de innovación del departamento de Desarrollo de nuevos negocios de Laserline. Britten también señala: "Esto significa que la entrada de energía en el cobre se puede controlar de forma tan eficaz que, por primera vez, es posible conseguir los llamados procesos de soldadura por conducción de calor sin evaporación ysin capilares de vapor. El resultado son procesos que prácticamente no emiten salpicaduras. Además, la refundición definida del cobre abre nuevas posibilidades de diseño para los procesos de soldadura por láser". Los sistemas láser de Trumpf operan en el rango espectral verde con una longitud de onda de 515 nm. "Utilizan la tecnología láser de disco y, con una potencia de salida de 1 kW y una calidad de haz de 2 mm x mrad, permiten una calidad de soldadura y una eficiencia energética sin precedentes, incluso con materiales altamente reflectantes como el cobre", explica Bührle, experto de Trumpf.

Proceso de horquilla: interacción óptima de varios componentes

Los nuevos sistemas láser mencionados anteriormente se utilizan, por ejemplo, en el llamado proceso Hairpin: la soldadura láser del estátor. Para Trumpf, la producción automatizada y rentable de grandes cantidades de los estátores del motor eléctrico solo es posible con este proceso. En el proceso Hairpin, una pistola de aire comprimido dispara un alambre de cobre rectangular, similar a una horquilla, en la ranura del estátor. "Las horquillas se pelan con el láser, luego se retuercen entre sí y se sueldan con un rayo láser. Suena bastante sencillo, pero requiere una interacción fluida entre el sistema láser, la óptica, el procesamiento digital de imágenes y el control del proceso", explica Bührle. Rainer Franke, director de Óptica láser del departamento de Componentes láser, está de acuerdo: "La óptica láser también contribuye de manera significativa a la precisión de la soldadura láser y otros procesos de fabricación para la movilidad eléctrica. Adaptamos la óptica exactamente al uso previsto. Los elementos ópticos difractivos pueden utilizarse para crear una amplia variedad de formas de haz para requisitos especiales. Debido a los elevados valores de energía de los láseres industriales, un umbral elevado de daño por láser en todas las ópticas es un factor decisivo".

Los sistemas láser automatizados funcionan de forma sostenible y con eficiencia energética

"Para satisfacer la creciente demanda de la industria del automóvil de montajes eléctricos que puedan instalarse, es absolutamente necesario disponer de sistemas de producción automatizados llave en mano que integren los procesos de ensamblaje, láser y pruebas, así como sistemas de trazabilidad para todos los datos de los productos y de las máquinas", afirma el Dr. Jörg Lässig, director general de SITEC Industrietechnologie. La empresa, con sede en Chemnitz, está respondiendo con sistemas láser innovadores y automatizados para procesos de soldadura de componentes de electrónica de potencia, estátores o placas bipolares para pilas de combustible. Lässig además remarca lo siguiente: "Con nuestros sistemas láser, nos centramos tanto en la rentabilidad como en la producción ecológica sostenible y respetuosa con el medio ambiente. Hemos conseguido un funcionamiento energéticamente eficiente, por ejemplo, mediante la integración de fuentes de rayo láser específicas para cada aplicación con una elevada eficiencia general y una utilización óptima del láser mediante conceptos de sistema optimizados para el proceso".

El Dr. Simon Britten, de Laserline, también considera que establecer una movilidad eléctrica sostenible en Europa es un reto. "Con la luz láser "azul" estamos facilitando este proceso ya que generamos métodos de producción eficientes en términos de recursos. Por primera vez, esta radiación láser puede generarse directamente sin una conversión de longitud de onda. Junto con la gran absorción del cobre, la eficiencia general de los procesos puede aumentar de forma significativa en el futuro. Además, nuestra intención es desarrollar

nuevas aplicaciones fuera del procesamiento del cobre, porque en la interacción de muchos materiales con esta longitud de onda todavía hay muchas cosas por descubrir".

Los métodos láser con IA y aditivos marcan tendencia

La individualización, la mejora de las estructuras de costes, la eficiencia energética, el uso optimizado de los materiales, la fiabilidad de los procesos y la calidad seguirán siendo retos en la producción de vehículos eléctricos también en el futuro. Gerhard Hein de VDMA afirmaba que: "cuando se trata de tamaños de lote pequeños y requisitos de individualización verdaderos, la rentabilidad de las tecnologías basadas en herramientas llega claramente a su límite. Los procesos de fabricación aditiva basados en láser, como la deposición de metal por láser o la fusión de metal por láser, ofrecen una solución para la producción en serie individualizada de componentes de vehículos, de alta calidad y peso optimizado. Para los expertos de Trumpf, la inteligencia artificial (IA) es una solución importante. Bührle pronosticaba lo siguiente: "Es probable que la IA mejore enormemente nuestros procesos de producción y control de calidad en el futuro si, por ejemplo, es capaz de detectar motores eléctricos en el proceso Hairpin que no cumplan los criterios de soldadura predefinidos. Estamos trabajando en una IA que lo haga por sí sola".

Suscripción papel: 180,00.- € (IVA inc.)

Suscripción PDF: 60,00.- € (IVA inc)

Suscríbete a nuestro boletín de noticias