Tel.: +34 91 706 56 69

Poema Sinfónico, 27. Esc B. Planta 1 Pta 5

28054 (Madrid - SPAIN)

e-mail: gm2@gm2publicacionestecnicas.com ó consultas@convertronic.net

Introducción a la electromovilidad

Los recursos limitados, el debate sobre el CO2 y la protección del medio ambiente son temas preponderantes entre la opinión pública en la actualidad. Es evidente que el uso eficiente de la energía es uno de los retos más urgentes para el futuro.

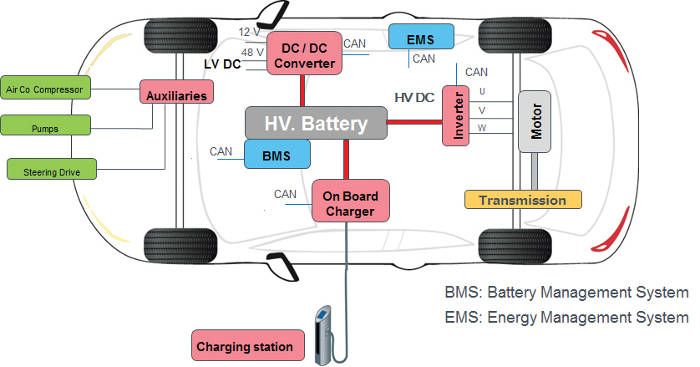

Desde la tecnología de los edificios hasta el transporte de pasajeros y mercancías, nos enfrentamos a cambios sustanciales en todos los ámbitos de la vida diaria. En esta línea surge un nuevo concepto: la electromovilidad. Fabricantes de automóviles, compañías industriales e institutos de investigación trabajan, mano a mano, en el desarrollo de vehículos totalmente eléctricos y de la infraestructura necesaria. Las expectativas para los vehículos eléctricos han mejorado significativamente durante el año pasado. Se han investigado nuevos conceptos de tracción que, han sido sometidos a pruebas por varias compañías durante los últimos años. Los primeros modelos de vehículos híbridos y eléctricos ya se están disponibles en el mercado. Nuevos componentes que no existían en los vehículos convencionales diésel/gasolina, como sistemas electrónicos de alimentación, se integran ahora en el coche.

Algunos ejemplos de este tipo de sistemas son:

Algunos ejemplos de este tipo de sistemas son:

- Inversores para el control del motor (hasta 300 kW)

- Cargadores de baterías (cargadores integrados en el vehículo) de 3,6 kW a 22 kW

- Carga inductiva (carga inalámbrica) de 3,6 kW a 22 kW

- Convertidor CC/CC hasta 5 kW

- Inversor para unidades auxiliares como sistemas de aire acondicionado, dirección asistida, bombas de agua, etc.

En los sistemas antes citados, la electrónica de potencia desempeña un papel decisivo para asegurar la funcionalidad de los vehículos híbridos y eléctricos.

SiC, un material semiconductor eficiente

Los requisitos que plantean los fabricantes OEM en la industria del automóvil a los sistemas electrónicos de alimentación, representan un gran reto para los desarrolladores de estos sistemas. En concreto, las necesidades de espacio, peso y eficiencia juegan un papel destacado. Además, los costes de todo el sistema y el esfuerzo durante la fase de diseño del producto, deben ser bajos; al mismo tiempo, debe garantizarse la calidad del producto y su funcionamiento seguro.

La eficiencia de la electrónica de potencia convencional se basa en tecnologías de semiconductores de silicio y generalmente varía entre el 85% y el 95%. Esto significa que durante cada conversión de energía se pierde como calor alrededor del 10% de la corriente eléctrica. Por término general, se puede decir que la eficiencia de la electrónica de potencia se limita principalmente a las prestaciones de los semiconductores de potencia. Debido a sus propiedades físicas, el material semiconductor SiC tiene un enorme potencial para satisfacer los requisitos de estas tendencias del mercado.

Si se compara con los dispositivos semiconductores de silicio, la intensidad del campo eléctrico del SiC es casi diez veces mayor (2,8 MV/cm frente a 0,3 MV/cm). La mayor intensidad del campo eléctrico de este sustrato de SiC muy resistente, permite aplicar una estructura con una capa más fina, las denominadas capas epitaxiales, a la estructura de SiC. Esto equivale a una décima parte del grosor de la capa de las capas epitaxiales de silicio. La concentración de dopado de SiC puede ser dos órdenes de magnitud más alta que para el silicio con la misma tensión de bloqueo. Por tanto, la resistencia superficial (RonA) del componente se reduce, dando como resultado una minoración considerable de las pérdidas de paso.

El diseño térmico desempeña un papel decisivo en los sistemas electrónicos de alimentación para diseñar con una alta densidad de potencia y, en consecuencia, obtener sistemas compactos. Como material semiconductor, el SiC es excelente para estas aplicaciones ya que su conductividad térmica es casi tres veces mayor que en los dispositivos semiconductores de silicio. El SiC también es apropiado para temperaturas de funcionamiento más altas si se compara con los semiconductores de silicio.

Disipación de energía de los dispositivos semiconductores

En el funcionamiento de los sistemas electrónicos de alimentación existe una pérdida de energía durante el flujo de la corriente y la conmutación de los componentes semiconductores. La pérdida total de energía en los sistemas electrónicos de alimentación consiste en pérdidas estáticas y pérdidas de conmutación. Las pérdidas estáticas se producen principalmente cuando el componente de potencia está conduciendo. Las pérdidas de conmutación son el resultado de la conmutación de los semiconductores. Cuanto mayor es la frecuencia de conmutación durante el funcionamiento, más altas son las pérdidas de conmutación.

La frecuencia de conmutación en sistemas electrónicos de alimentación se define a menudo según su aplicación y las limitaciones específicas del sistema. Por ejemplo, la frecuencia de conmutación de un accionamiento eléctrico viene determinada por la frecuencia de salida que necesite el motor. A ello hay que añadir la importancia de otros factores, como el comportamiento resonante de todo el sistema, la compatibilidad electromagnética (EMC) y la gestión del calor, para definir la frecuencia de conmutación a utilizar. Además de las pérdidas de energía en el dispositivo semiconductor de potencia, existe también una pérdida en componentes pasivos como transformadores, inductores y condensadores intermedios del circuito. La interacción entre los semiconductores de potencia y componentes pasivos como inductancias y transformadores se convierten, mientras tanto, en el factor decisivo para lograr una elevada densidad de potencia en el sistema. De ahí que haya que tener en cuenta las propiedades físicas de componentes pasivos y semiconductores al diseñar los sistemas electrónicos de alimentación.

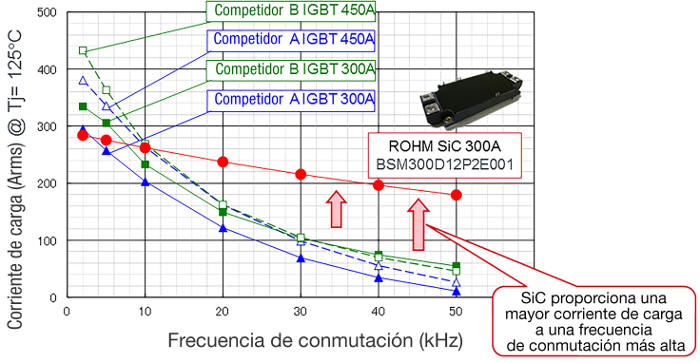

Las pérdidas estáticas y las pérdidas de conmutación, así como los componentes pasivos, se suman a las pérdidas totales de energía en el sistema, que a su vez se pueden convertir en calor. El calor generado se debe disipar a través de un medio adecuado de refrigeración, con el fin de asegurar la fiabilidad de los componentes y del sistema utilizado. En principio, las pérdidas de conmutación se producen en un solo proceso de conmutación, por ejemplo, cuando se conmutan los semiconductores. Un incremento de la frecuencia de conmutación conlleva un incremento de las pérdidas totales de conmutación, lo cual a su vez influye enormemente sobre las pérdidas totales de energía. En ciertos sistemas electrónicos de alimentación del vehículo, es preferible una alta frecuencia de conmutación con el fin de cumplir los requisitos o especificaciones del sistema. En un sistema de este tipo, las pérdidas de conmutación representarán una gran parte de las pérdidas totales de energía en el sistema. Si se utilizan semiconductores de silicio en este tipo de aplicaciones con una alta frecuencia de conmutación, la alta disipación de energía y el calor resultante, obligan a los desarrolladores de sistemas a asegurar la funcionalidad y la fiabilidad del sistema. Esto significa, en otras palabras, que una alta frecuencia de conmutación conlleva una menor potencia. Sin embargo, si en estas aplicaciones es indispensable que las corrientes de carga sean elevadas, el volumen total del sistema debe aumentar en consecuencia. Esta medida sería inevitable en este punto, pero no corresponde a las expectativas de los usuarios finales. Se puede decir que los semiconductores de silicio casi han alcanzado sus límites. Al comparar un MOSFET de SiC y un IGBT de silicio en aplicaciones caracterizadas por una alta frecuencia de conmutación, se puede afirmar que la corriente de salida se debe reducir debido a las elevadas pérdidas de conmutación del IGBT de silicio y al calor resultante. Ésta es la única manera de no superar la temperatura máxima del chip y de garantizar la funcionalidad del semiconductor.

Al comparar un MOSFET de SiC y un IGBT de silicio en aplicaciones caracterizadas por una alta frecuencia de conmutación, se puede afirmar que la corriente de salida se debe reducir debido a las elevadas pérdidas de conmutación del IGBT de silicio y al calor resultante. Ésta es la única manera de no superar la temperatura máxima del chip y de garantizar la funcionalidad del semiconductor.

Texto en el gráfico: Competidor; Frecuencia de conmutación (kHz), SiC proporciona una mayor corriente de carga a una frecuencia de conmutación más alta. Corriente de carga (Arms)

Todo parece distinto cuando se utiliza SiC. El semiconductor de SiC ofrece un mejor comportamiento en conmutación que el IGBT de silicio. Por tanto, el SiC provoca menos pérdidas de conmutación para una frecuencia de conmutación elevada. Como resultado de ello se puede obtener más corriente de carga en la aplicación con una alta frecuencia de conmutación si se compara con un IGBT de silicio.

La Figura 2 ofrece una comparativa entre un módulo de medio puente de SiC (BSM300D12P2E001) y cuatro módulos IGBT diferentes de un fabricante.

Esta imagen indica claramente que para una frecuencia de conmutación elevada el MOSFET de SiC es más eficiente que el IGBT de silicio. Cuando se utiliza un módulo IGBT de 300A y una frecuencia de conmutación de 40 kHz no se puede obtener una corriente de carga superior a 80 Arms en la aplicación. En cambio se podía lograr una corriente de carga de 200 Arms utilizando un módulo de SiC de 300A de Rohm. Esto representa un aumento del 120% de la corriente de carga respecto al IGBT de silicio.

Para estar en condiciones de desarrollar sistemas electrónicos de alimentación compactos, los desarrolladores de electrónica de potencia deben utilizar una refrigeración óptima. Durante los últimos años han llegado al mercado varios conceptos nuevos de refrigeración para superar estos retos, si bien se trata generalmente de conceptos muy costosos que en ocasiones causan problemas en las aplicaciones. Éstos no solo se producen a lo largo de la fase de desarrollo sino también durante la fase de producción y en pleno funcionamiento. Gracias a la utilización de un material semiconductor eficiente como el SiC se puede eliminar esta complicada refrigeración y el resultado es una reducción de los costes de refrigeración, así como un manejo más sencillo del sistema.

Miniaturización de los sistemas electrónicos de alimentación

Los fabricantes de automóviles han impuesto diversos requisitos a los sistemas electrónicos de alimentación, tomando como referencia para ello los casos de aplicación de un vehículo eléctrico. Entre éstos se encuentran, por ejemplo, la resistencia a los cambios de temperatura, la resistencia a la vibración, la fiabilidad de funcionamiento a diferentes temperaturas, así como una larga vida operativa. Además, un requisito como la alta densidad de potencia de los sistemas integrados se considera en la actualidad imprescindible por parte de los fabricantes de automóviles. No obstante, todos estos requisitos suponen un gran reto para la electrónica de potencia.

El rango de la batería de alta tensión es uno de los mayores obstáculos para el despliegue de los vehículos híbridos y eléctricos. Para convencer al cliente final (es decir, al propietario del coche) sobre la movilidad eléctrica, algunos fabricantes de coches confían actualmente en sistemas de carga con rápidos tiempos de carga cuya misión es simplificar el uso de los coches eléctricos. No obstante, una carga rápida implica, desde un punto de vista técnico, la necesidad de unas mayores prestaciones de carga en un corto período de tiempo para cargar la batería. Dado que el volumen de espacio disponible dentro del vehículo siempre es limitado, el sistema de carga de la batería debe tener una alta densidad de potencia. Ésta es la única manera de integrar estos sistemas en el vehículo para cumplir los requisitos del mercado.

Los cargadores a bordo son sistemas complicados que están formados por diferentes componentes para la conversión de energía. Estos sistemas integran varios componentes, por ejemplo: semiconductores (como diodos, MOSFET), componentes pasivos (como inductores y condensadores) y un transformador con una razón de transformación adaptada para cargar la batería a la tensión requerida. El transformador también se usa para el desacoplamiento galvánico de la batería de alta tensión durante la carga.

Una de las opciones para miniaturizar la electrónica de potencia es el diseño más compacto de los componentes pasivos, como inductores y transformadores. Generalmente esto solo es posible si los semiconductores utilizados en el mismo circuito se pueden controlar con una elevada frecuencia de conmutación. En el caso de los semiconductores de silicio, la carga térmica para una elevada frecuencia de conmutación limitará este planteamiento. En cambio, el MOSFET de SiC es ideal para estos casos gracias a sus excelentes características de conmutación.

La Figura 3 muestra el siguiente ejemplo: para un convertidor CC/CC con semiconductores de silicio, la frecuencia de conmutación se ve limitada a 25 kHz y si se utiliza un MOSFET de SiC es posible alcanzar una frecuencia de conmutación de 160 kHz. Esto condujo a una importante miniaturización de la calidad del devanado de todo el sistema, así como a una elevada densidad de potencia y una reducción significativa del peso total.

Peso – sistema con semiconductor de silicio – sistema con semiconductor de SiC

Volumen – tamaño del chip

Las ventajas de los semiconductores de SiC se han visto reconocidas finalmente por los fabricantes de automóviles. Los primeros productos, en concreto diodos de SiC de Rohm, se utilizan para la carga a bordo de varios vehículos en fase de producción masiva en todo el mundo. Asimismo, Rohm dispondrá en breve del primer MOSFET de SiC en el mundo homologado para el automóvil. Además de sistemas de carga de baterías, los semiconductores de SiC prometen un enorme potencial en aplicaciones como convertidores CC/CC, así como inversores de accionamiento. Existen soluciones concretas de Rohm para este tipo de aplicaciones.

Las ventajas de los semiconductores de SiC se han visto reconocidas finalmente por los fabricantes de automóviles. Los primeros productos, en concreto diodos de SiC de Rohm, se utilizan para la carga a bordo de varios vehículos en fase de producción masiva en todo el mundo. Asimismo, Rohm dispondrá en breve del primer MOSFET de SiC en el mundo homologado para el automóvil. Además de sistemas de carga de baterías, los semiconductores de SiC prometen un enorme potencial en aplicaciones como convertidores CC/CC, así como inversores de accionamiento. Existen soluciones concretas de Rohm para este tipo de aplicaciones.

La segunda generación de diodos de barrera Schottky (SBD) de SiC de Rohm incluye actualmente productos para 650V entre 5 y 100A, así como para 1200V y 1700V con una capacidad para corrientes de hasta 50A. La gama de MOSFET de SiC de Rohm es aún más amplia ya que la compañía ofrece dos tecnologías diferentes: tecnología plana y tecnología de doble zanja. La tecnología plana ya ofrece productos discretos y módulos en el rango de tensiones de 650V, 1200V y 1700V, con capacidad para una corriente de hasta 300A.

ROHM está poniendo en marcha la producción masiva de MOS de SiC de tercera generación para componentes discretos, así como módulos completos de SiC que incorporan su propia tecnología de doble zanja, que amplía la familia existente de productos MOSFET y contribuye a desarrollar una electrónica de potencia eficiente y fiable.

Author: Aly Mashaly, Manager Power Systems Department ROHM Semiconductor GmbH

Suscripción papel: 180,00.- € (IVA inc.)

Suscripción PDF: 60,00.- € (IVA inc)

La automatización industrial se encuentra en una era de transformación, debido al aumento de la eficiencia operativa que posibilita la IA, la...

Los codificadores y sensores de posición rotativos disponibles actualmente en el mercado proporcionan un rango de medición absoluta de una sola...

Melexis presenta el MLX91235, un nuevo sensor de corriente que elimina la necesidad de un núcleo ferromagnético. El MLX91235 amplía la cartera de...

Toshiba Electronics Europe GmbH («Toshiba») presenta una nueva serie de CIs controlador de puerta para motores trifásicos de CC sin escobillas...

Suscríbete a nuestro boletín de noticias