Tel.: +34 91 706 56 69

Poema Sinfónico, 27. Esc B. Planta 1 Pta 5

28054 (Madrid - SPAIN)

e-mail: gm2@gm2publicacionestecnicas.com ó consultas@convertronic.net

Cada vez es más común que la gente opte por vehículos eléctricos (VE), como lo confirman diferentes informes del sector. La pandemia supuso una pausa en la venta global de coches, pero dio a los consumidores la oportunidad de pensar en las opciones disponibles; al parecer, muchos empiezan a ver los VE como una opción viable. Sin embargo, aún deben superarse un gran número de obstáculos antes de que estos vehículos se conviertan en algo más generalizado; lo más destacable son las dudas por el tiempo de carga o la distancia que pueden recorrer.

A pesar de esto, se espera que la venta de VE aumente significativamente en los próximos años, gracias a las iniciativas de gobiernos estatales y regionales y a las ofertas de los fabricantes.

Los fabricantes aún deben mejorar numerosos problemas técnicos antes de poder impulsar la adopción de este tipo de vehículos. Al principio, la estrategia consistía en diseñar versiones eléctricas de modelos de coche existentes, pero será necesario progresar en muchos ámbitos antes de lograr un crecimiento significativo y duradero.

Por ejemplo, ya hay trabajos muy innovadores en los procesos químicos y el diseño de las baterías. Aunque estas iniciativas todavía están en una fase temprana, ya se han visto resultados prometedores. Otro campo que precisa de una gran inversión es el despliegue de puntos de carga de VE a los que se pueda acceder con facilidad. El precio, el tiempo de carga y el recorrido son los factores más importantes para el consumidor, pero hay otro elemento que afecta a todos los anteriores: el peso del vehículo.

Los VE actuales siguen teniendo una batería de 12 V para funciones no relacionadas con la tracción, como el limpiaparabrisas, los controles de comodidad en los asientos o los sistemas de infoentretenimiento, y algunos fabricantes están usando un motor de 48 V en algunos modelos.

La herencia de la baja tensión

Los vehículos actuales cuentan con un extenso abanico de funciones electrónicas, y no tienen nada que ver con lo que existía cuando Hudson Motor Company lanzó el concepto de batería estándar en 1918. El sistema táctil de infoentretenimiento actual suele tener radio, reproductores, sistemas de navegación GNSS, integración con el móvil y menús con la configuración del sistema y el estado del vehículo. Además, los pasajeros pueden enviar música desde el móvil, una tarjeta SD de gran capacidad o un servicio en línea. Los sistemas avanzados de asistencia a la conducción (SAAC) emplean combinaciones de RADAR y LiDAR y visión artificial con aprendizaje automático para ofrecer ayudas a la conducción fáciles de entender, como el control de crucero adaptativo (ACC), la detección de ángulo muerto o el freno de emergencia. El progreso que ha experimentado la tecnología del automóvil es espectacular, pero sigue basándose en una herencia del pasado: el motor de 12 V como alimentación.

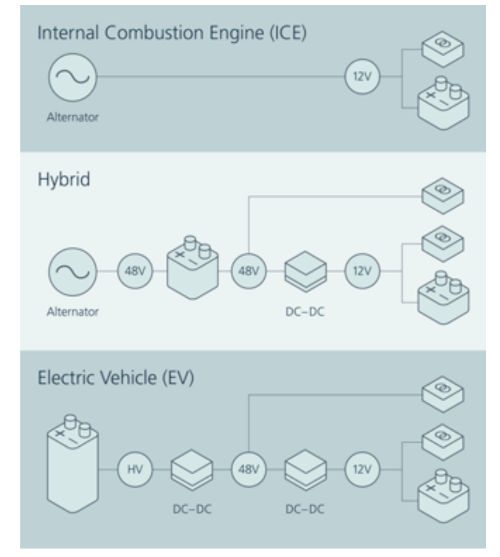

Si un VE tiene una batería de 400 u 800 V, no parece que tenga sentido añadir una batería adicional (con todos los circuitos electrónicos correspondientes) para alimentar los sistemas anteriores, ya que esto supone aumentar el coste en materiales. En la imagen 1, se puede observar la enorme complejidad de las arquitecturas de alimentación en vehículos híbridos o totalmente eléctricos si los comparamos con el motor de combustión interna.

En el pasado, los fabricantes concentraban cada función en unidades de control electrónico (UCE) independientes, y cada una de ellas tenía su propia alimentación de 12 V. Este método distribuido para convertir y gestionar la energía daba lugar a costes elevados en la lista de materiales. Sin embargo, el coste no es el único problema. Una batería primaria de 12 V, junto con todos sus componentes de potencia, aporta un peso adicional importante. Por ejemplo, el peso medio de una batería de arranque de 12 V es de 20 kg; si añadimos los componentes de conversión de la reserva de potencia, esta cifra puede aumentar considerablemente. odemos ver esto desde otro punto de vista: en la conversión CC/CC, un vehículo eléctrico necesita un sistema de gestión y conversión de potencia de más de 50 kW, mientras que un motor de combustión interna tradicional precisa de menos de 3 kW. Por lo tanto, es imprescindible lograr una conversión de potencia eficiente y fiable con el menor espacio y peso posibles. La arquitectura de alimentación del VE debe incluir el sistema de propulsión, los sistemas de a bordo, la infraestructura de carga y los sistemas antiguos.

odemos ver esto desde otro punto de vista: en la conversión CC/CC, un vehículo eléctrico necesita un sistema de gestión y conversión de potencia de más de 50 kW, mientras que un motor de combustión interna tradicional precisa de menos de 3 kW. Por lo tanto, es imprescindible lograr una conversión de potencia eficiente y fiable con el menor espacio y peso posibles. La arquitectura de alimentación del VE debe incluir el sistema de propulsión, los sistemas de a bordo, la infraestructura de carga y los sistemas antiguos.

Imagen 1: comparación entre las arquitecturas de alimentación en el motor de combustión interna y los vehículos híbridos o totalmente eléctricos (fuente: Vicor).

Una estrategia diferente: la arquitectura de alimentación para vehículos

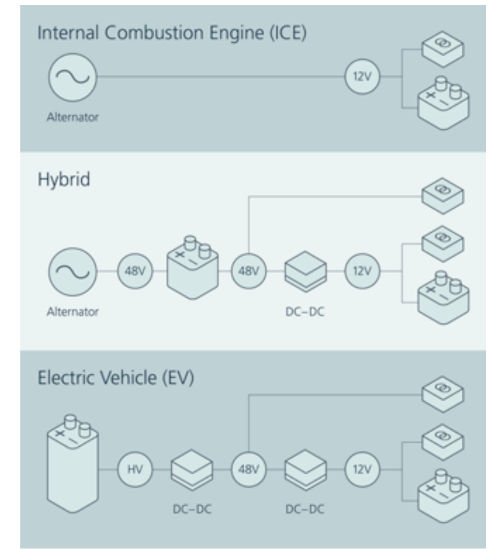

Una opción viable para resolver estos problemas para el diseño de vehículos eléctricos es la que propone Vicor: utilizar una batería virtual de 12, 24 o 48 V (ver la imagen 2). En lugar de depender de una batería independiente de 12 V, ¿por qué no creamos una batería virtual desde la batería principal de 400 u 800 V del vehículo? De este modo, los fabricantes no solo se ahorran el peso, sino también los costes correspondientes por el diseño, la cadena de suministro y el almacenaje.

Imagen 2: arquitectura de alimentación en VE con una batería virtual de 12 y 48 V (fuente: Vicor).

Imagen 2: arquitectura de alimentación en VE con una batería virtual de 12 y 48 V (fuente: Vicor).

El sistema propuesto por Vicor incorpora módulos de conversión AT/BT en subsistemas existentes, lo que aporta un nivel superior de integración y reduce el coste en materiales, uno de los objetivos de los fabricantes.

Como se puede ver en la imagen 2, la propuesta de Vicor se centra en tres elementos de la arquitectura de la red de alimentación: la carga, la conversión y la alimentación.

La carga del VE: la industria de los VE está virando gradualmente a baterías de 800 V, pero una gran parte de la infraestructura de carga sigue basándose en el estándar de 400 V. Por lo tanto, los nuevos VE deben ser capaces de incorporar ambos niveles de tensión. Ya hay módulos de conversión bidireccionales, sencillos y eficaces: una solución ampliable, de gran eficiencia y densidad y compatible con estaciones de carga CC/CC.

La conversión: los fabricantes de automóviles pueden lograr un importante ahorro de peso y espacio usando un módulo CC/CC de alta densidad (para la industria del automóvil) a fin de convertir la alta tensión de la batería primaria en un VE. La conversión bidireccional aporta flexibilidad en las arquitecturas de alimentación. Además, en los casos en los que se emplea una entrada de 48 V, el uso de una batería virtual a partir de la batería de AT, en lugar de un almacenamiento intermedio, ofrece un ahorro adicional de peso y espacio.

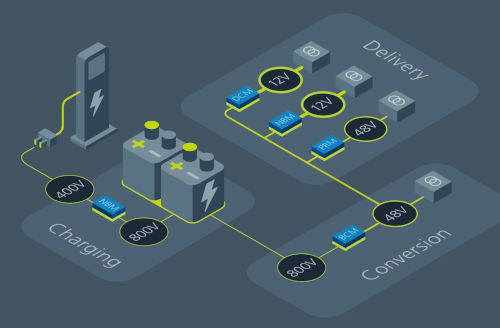

Alimentación virtual: en los vehículos más nuevos, algunas de las aplicaciones de 48 V son sistemas nuevos y de alta potencia para la transmisión, la dirección y el control electrónico del freno. Alimentar estas redes y, además, dar soporte para cargas antiguas de 12 V (ver la imagen 3) con más requisitos de potencia es algo muy complejo. Vicor ofrece módulos compactos y de alta densidad que son más pequeños y ligeros que las soluciones antiguas.

Imagen 3: compatibilidad con aplicaciones antiguas de 12 V mediante una arquitectura de alimentación virtual a partir de la batería de AT del vehículo (fuente: Vicor).

Imagen 3: compatibilidad con aplicaciones antiguas de 12 V mediante una arquitectura de alimentación virtual a partir de la batería de AT del vehículo (fuente: Vicor).

Un nuevo diseño para las arquitecturas de alimentación en el vehículo

Los fabricantes de automóviles deben reducir las emisiones de CO2 a la vez que aumentan las funciones y el rendimiento de los modelos; en este contexto, los VE son la mejor opción. Sin embargo, es necesario reducir el peso de los vehículos para lograr un mayor recorrido, y eso no es tarea fácil. Los nuevos diseños de arquitectura de alimentación reducen el peso y los costes del sistema.

Mouser Electronics

Distribuidor autorizado

Suscripción papel: 180,00.- € (IVA inc.)

Suscripción PDF: 60,00.- € (IVA inc)

Suscríbete a nuestro boletín de noticias