Refrigeración sin ventilador

Steve Elliot, Director Industrial de XP Power para Europa, debate sobre los conceptos básicos de la ventilación por convección para aquellas aplicaciones que no pueden utilizar un ventilador .

Cuando se elige una fuente de alimentación para una aplicación dada, existen varias razones por las que es posible que quisiera evitar utilizar ventilación forzada.

El ruido audible de un ventilador puede ser un problema. Para equipos destinados a laboratorios o salas de control , donde el operador está trabajando próximo al equipo , el ruido audible tendría que ser el mínimo posible. En los equipos médicos utilizados cerca del paciente, como monitores de constantes vitales o bombas de infusión, durante un largo tiempo, también se necesita que sean lo mas silenciosos posibles.

El ruido audible de un ventilador puede ser un problema. Para equipos destinados a laboratorios o salas de control , donde el operador está trabajando próximo al equipo , el ruido audible tendría que ser el mínimo posible. En los equipos médicos utilizados cerca del paciente, como monitores de constantes vitales o bombas de infusión, durante un largo tiempo, también se necesita que sean lo mas silenciosos posibles.

Otro de los puntos a considerar con los ventiladores es su fiabilidad. La baja vida de este tipo de componentes pueden significar que fallen durante su uso, con el consiguiente calentamiento de la fuente, o requerir mas frecuencia de mantenimiento o reemplazo antes del fin de su vida útil.

Para sistemas que requieren una clasificación alta de IP, los ventiladores están descartados, ya que sólo una poca ventilación se permite en orden de mantener fuera del equipo líquidos y sólidos perjudiciales.

Por ejemplo , cualquier equipo utilizado en procesado de alimentos, necesitarán una alta IP, ya que en el ambiente estarán presentes líquidos y sólidos . Con IP bajos, quizás sean suficientes para alejar el polvo y otras partículas de los equipos industriales, incluso tolerando el uso de un ventilador, pero a menudo se necesitarán filtros de aire. Estos filtros necesitarán un mantenimiento programado para limpiar o reemplazarlos periódicamente, lo cual no es muy deseable.

Ventilación por Convección

Si su aplicación restringe el uso de un ventilador, Ud. necesitará una ventilación por convección o una ventilación por conducción.

Ventilación por conducción implica atornillar y fijar la fuente a un gran radiador o disipador de calor, transfiriendo el calor hacia afuera del equipo. Esto está especialmente indicado para aplicaciones de alta potencia, con altos valores de calor generado, y que puede ser complejo de conseguir y de coste alto.

Este artículo se focaliza en la ventilación por convección como un enfoque sencillo para equipos de baja potencia.

La ventilación por convección, o no forzada, en pocas palabras, significa que hay aire libre suficiente alrededor de la fuente de alimentación, y que ésta puede disipar la cantidad de calor que necesita sin elevar la temperatura ambiente demasiado. Corrientes naturales de convección en el interior del equipo enfrían la fuente. Como resultado, para una eficiencia fijada, hay una gran diferencia en las densidades de potencia que ofrecen las fuentes de alimentación que necesitan de ventilación forzada (ventilador) y la ventilación por convección, una fuente típica de tamaño 3 x 5”, ventilada por convección podría ser de 150W, mientras que una que necesitara ventilación forzada sería de 350 W.

Es importante comprender las posibles limitaciones en las que operará una fuente con ventilación por convección con el fin de asegurar la vida útil y la fiabilidad de su diseño. Eficiencia

Eficiencia

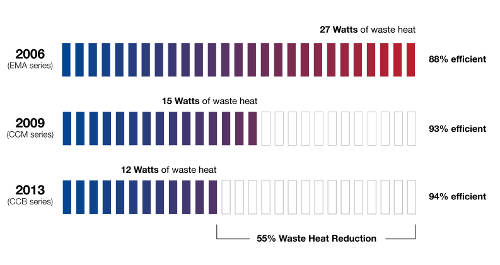

La eficiencia es aún más importante para una ventilación por convección que para una con ventilación forzada, ya que todo el calor se quedará dentro del equipo, si algo de aire se puede proporcionar a través de esta unidad, disipando algunos más Watts no será tan importante. Cada punto de mas de eficiencia significa menos calor disipado, y la tecnología está mejorando las eficiencias que se pueden alcanzar (figura 1).

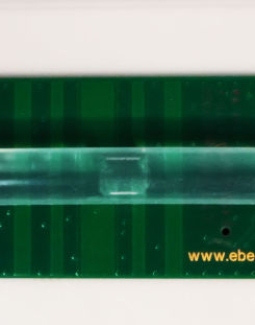

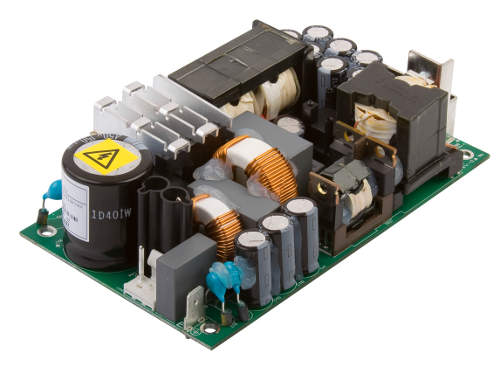

Cuando se especifica una fuente de alimentación ventilada por convección para su equipo, Ud. querrá elegir la fuente mas eficiente que se adapte a su presupuesto. Por ejemplo, si su aplicación requiere la mas alta eficiencia, el modelo CCB200 de XP Power consigue una eficiencia del 94%; Esta fuente de 200 W disipa tan sólo 12W con su tamaño de 3 x 5” (figura 2). Para aplicaciones donde el coste es mas sensible, una alternativa sería el modelo GCS180, que proporciona 150W cuando no tiene ventilación forzada, y que tiene un 92% de eficiencia.

Es recomendable comprobar que todo lo que afirma el fabricante en la documentación, puede ser respaldado por la eficiencia, sino, es probable que la refrigeración, de lo contrario, sea un problema.

Hay varias cosas a tener en cuenta que pueden afectar el valor de la eficiencia dado en la documentación. Esta eficiencia , es por lo general, en el mejor de los casos y por lo tanto no será la que tengamos en todo el rango de especificaciones de la fuente.

Por ejemplo, la tensión de entrada afecta la eficiencia en las aplicaciones reales. Muchos de los fabricantes de AC/DC especifican una tensión de entrada universal. Sin embargo, en USA, donde la tensión de entrada es aproximadamente la mitad de la Europea (230V) , dobla la corriente de entrada para producir la misma cantidad de potencia. Trabajar con altas corrientes, produce más pérdidas en varios componentes de la fuente de alimentación, y la eficiencia “sufre”. Considerando sólo las pérdidas en las resistivas, la pérdida de potencia es I2R, por lo que doblar la corriente de entrada (de pasar de una tensión de entrada alta a una baja), multiplica la pérdida de potencia por un factor de 4. Y pasar de una tensión de USA (115V AC) a la de un país como Japón (90V AC), incrementa la corriente de entrada un 28% adicional, creando otro 65% de pérdidas.

Muchas documentaciones sólo especifican la eficiencia para valores de alta tensión de entrada.

Valores de convección

Lo siguiente a chequear en la documentación son los valores de las gráficas de la fuente de alimentación. Puede que le sorprenda saber que no hay una forma estándar de la industria para que los fabricantes se pongan de acuerdo para dar esta información - las prácticas varían ampliamente.

Las Fuentes se prueban en cámaras climáticas, pero algunas de estas cámaras utilizan ventiladores para mantener la temperatura, creando, sin advertirlo, una corriente de aire alrededor de la fuente. Obviamente, esto tiene que ser evitado si se quiere medir estrictamente las condiciones de convección, ya que aunque sea una pequeña cantidad de aire, puede tener su efecto. En XP, nosotros colocamos nuestras fuentes en la cámara pero dentro de una caja, y mantenemos la temperatura ambiente basada en la temperatura dentro de esa caja, con el fin de obtener una foto precisa de las prestaciones de la fuente.

Esto crea consistencia a través de los grupos de diseño y capacidad de repetición, que es también un reto a la hora de realizar pruebas térmicas. La información de cómo el producto se testea, no se menciona en las documentaciones de las fuentes, pero sin embargo tiene un impacto en las valores especificados .

A la hora de cumplir con los requerimientos de seguridad, sea para el mercado industrial, médico o de las TI, existen unos valores máximos de temperaturas de ciertos componentes (como los transformadores) que se deben cumplir. Lo que hay que recordar aquí es que las temperaturas de seguridad son los valores máximos permitidos, no una recomendación para uso nominal.

Si la fuente ha de funcionar constantemente a la temperatura de seguridad, y aunque podría pasar las homologaciones UL, la vida útil de los componentes sufriría. Para poder ofrecer una larga vida útil, el sistema debe funcionar lo menos caliente posible.

Consejos y trucos

Otra de las cosas a recordar cuando se está diseñando con ventilación por convección , incluye el hecho de que la fuente de alimentación está diseñada para ser montada horizontalmente o verticalmente. En ningún caso debe ser montada boca abajo; ya que el calor generado por la fuente sube hacia arriba, y no es recomendable colocar la PCB por encima de los componentes calientes.

También, no olvidar considerar que otros componentes del equipo van a estar calientes. ¿Están utilizando una gran CPU? ¿un display? ¿ y que hay de las bombas o motores? Estos componentes, claramente generadores de calor, necesitarán refrigeración y añadirán calor dentro del equipo.

En resumen , aunque la ventilación por convección no permite tanto calor generado como el de una ventilación forzada, en algunas aplicaciones el no tener un ventilador es un requerimiento indispensable. Desde que el calor residual se queda dentro del equipo, ayuda el que podamos elegir una fuente con la eficiencia lo mas alta posible, y chequear con mucho cuidado lo que el fabricante especifica en cuanto a la eficiencia y que puedan cumplir con los especificaciones de su equipo.

Articulos Electrónica Relacionados

- Refrigeración líquida directa ... Los convertidores de turbinas eólicas actuales están siendo diseñados para una vida de 15-20 años correspondiente a 150-180.000 horas de servicio, que es 10-20 ...

- Almohadilla térmica THERM-A-GA... La Chomerics Division de Parker Hannifin Corporation presenta THERM-A-GAP™ PAD 80LO, una almohadilla térmica de alto rendimiento con características de baja pur...

- Material térmico difusor OP-82... RC Microelectrónica, distribuidor para España y Portugal de Schlegel EMI, distribuye el OP-8200 Spec 05, que ofrece un buen rendimiento térmico y excepcional ad...

- Cómo optimizar la gestión térm... Una buena gestión térmica es importante para garantizar el rendimiento y la fiabilidad de los dispositivos electrónicos. Es conceptualmente sencillo, ya que com...

- Disipador térmico de aluminio ... Aavid ha desarrollado una nueva gama de disipadores térmicos de aluminio extrusionado. Las extrusiones con alto coeficiente de aleta superan los lí...

- Componentes herméticos mediant... Las severas condiciones de operación (temperatura, presión, vibraciones), junto con la vida útil de los productos hacen que estos deban fabricarse a partir de m...

- Refrigeradores AMD Opteron con... Noctua actualiza su línea de refrigeradores para CPU DO ampliándola a los servidores y estaciones de trabajo basados en AMD Opteron. Los nuevos refrigeradores N...

- Termistancias NTC Chip tipo NK... Las NTCs de la serie NKA están pensadas para brindar robustez y fiabilidad en aplicaciones de automoción y grandes volúmenes de fabricaci&o...

- Módulo de refrigeración Sunon ... Gicoda, S.L. presenta el Sunon LED Lighting Cooling Module. Desde hace tres décadas, Sunon está involucrado en el desarrollo de tecnología clave y la fabricació...

- Material dispensado para blind... Parker Chomerics ha lanzado nuevas soluciones para proteger los drones de las interferencias electromagnéticas y el sobrecalentamiento. Para hacer frente a los ...

- Termostatos con control y moni... Cebek presenta una nueva familia de termostatos con funcionamiento dual, con control y monitorización para PC a través de puerto USB, o en modo operativo autóno...

- Tintas inteligentes y recubrim... Las tecnologías de impresión que se han empleado tradicionalmente para la reproducción de textos e imágenes han evolucionado de form...