Control sinusoidal de motores síncronos de imanes permanentes sin MCU

Tanto el motor de CC sin escobillas (BLDC) como el motor síncrono de imanes permanentes (PMSM) requieren conmutación electrónica para crear un campo electromagnético giratorio, necesario para hacer girar el rotor. Ambos son máquinas síncronas, en las que el campo magnético y el rotor se mueven a la misma velocidad.

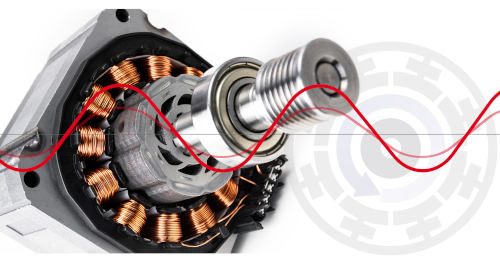

La principal diferencia entre estos dos tipos de motor radica en la construcción de los devanados del estator. Así, el BLDC se conmuta idealmente utilizando una forma de onda trapezoidal que puede crearse con relativa facilidad. Por el contrario, el PMSM (como se muestra en la Figura 1), requiere una forma de onda de conmutación sinusoidal que es más complicada de generar.

Aunque requiere una forma de onda más compleja, el PMSM se beneficia de una menor ondulación del par y una reducción del ruido audible. Por este motivo, suele ser el tipo de motor preferido en aplicaciones que requieren un movimiento suave y silencioso, como los electrodomésticos de gama alta, las herramientas eléctricas y la automatización industrial.

Históricamente, la conmutación por onda senoidal se ha gestionado mediante algoritmos implementados en el firmware de la unidad de microcontrolador (MCU) que requieren una amplia optimización y ajuste para funcionar con el motor elegido y cumplir los requisitos de la aplicación. Además, el rendimiento del MCU debe ser el adecuado para ejecutar el algoritmo de control a la velocidad máxima requerida, a la vez que se gestiona el procesamiento a nivel de aplicación.

Detección de posición y arranque suave

A diferencia de un motor con escobillas, en el que la simple aplicación de potencia garantiza que se activen las bobinas correctas para arrancar el motor satisfactoriamente, independientemente de dónde se detuvo el rotor por última vez, el arranque y el funcionamiento de un motor BLDC requiere conocer la posición actual del rotor. Esto es necesario para permitir que se exciten las bobinas adecuadas y que el rotor comience a girar en la dirección correcta. Los motores sin escobillas suelen incorporar sensores para detectar esta posición. Alternativamente, una configuración sin sensores ahorra el gasto y los posibles problemas de fiabilidad asociados a los sensores (como los dispositivos Hall).

En este caso, se necesitan técnicas para mover el rotor estacionario en una posición de arranque conocida antes de activar las bobinas. Si no se toman las precauciones adecuadas, el rotor y todo lo que se le adhiera podrían retroceder en la dirección equivocada.

Cuando se activan las bobinas, debe hacerse de forma que se evite que la conmutación PWM genere ruido y vibraciones excesivos durante el tiempo en que no se dispone de ninguna FEM de retorno utilizable para determinar el ángulo del rotor. En esencia, el algoritmo de control del motor está controlando el motor a ciegas. Una vez que se dispone de suficiente back-EMF, el controlador del motor puede cambiar al método de control elegido.

Ajuste fino del accionamiento

La capacidad de arrancar el motor y de seleccionar la velocidad, como se haga, son sólo un subconjunto de las funciones necesarias para que funcione correctamente. El diseñador del accionamiento debe tener la flexibilidad necesaria para integrar el controlador con MOSFET de tensión y potencia adecuadas para la aplicación. También deben tener la capacidad de optimizar parámetros (como la aceleración, el ángulo de avance y la frecuencia PWM) para garantizar que el sistema responda como es debido a las entradas del usuario y maximice la eficiencia energética en todas las condiciones de funcionamiento.

Control sin MCU

El pre-controlador de onda sinusoidal Toshiba TC78B011FTG elimina la necesidad de un MCU. Este chip parametrizable para el control de motores trifásicos sin escobillas sin sensores es un dispositivo (chopper) de modulación por ancho de pulsos (PWM) que puede conectarse a MOSFET de canal N externos de lado alto (High side) y bajo (Low side), lo que permite una implementación de inversor escalable para adaptarse a una gama de motores diferentes.

Aunque el dispositivo proporciona control de velocidad en bucle abierto, un requisito más habitual es el control en bucle cerrado que mantiene la velocidad objetivo sin verse afectada por las variaciones de la fuente de alimentación o la carga, con una curva de velocidad ajustable. Esto puede lograrse configurando el modo de funcionamiento preciso a través de la interfaz I2C, con la opción de almacenar los ajustes en una memoria no volátil (NVM). De este modo, se pueden programar ajustes adecuados durante la fabricación para circuitos que no utilizan un microcontrolador o procesador.

Por otra parte, la velocidad del motor puede ajustarse escribiendo en un registro a través de la interfaz I2C del chip, y también puede determinarse utilizando una entrada PWM o una señal analógica. El frenado y la dirección, también, se controlan mediante ajustes del registro o pines externos. La corriente del motor y la velocidad de rotación pueden leerse desde pines externos mientras el motor está en marcha.

Posicionamiento más preciso

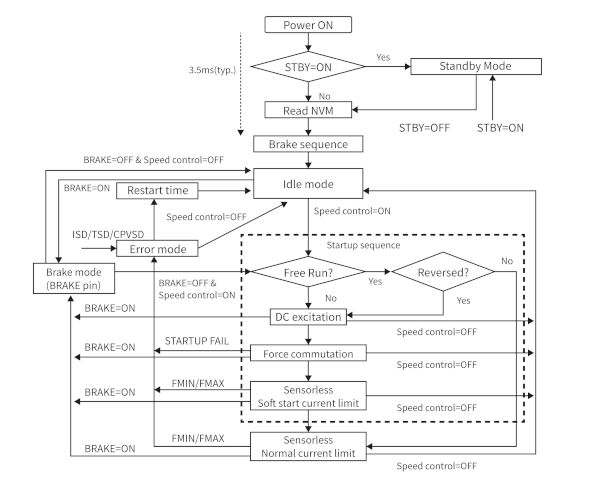

Tras el encendido, el TC78B011FTG recupera la configuración del dispositivo almacenada en su NVM (ver Figura 2). En este punto, se puede aplicar una secuencia de frenado cortocircuitando las bobinas apropiadas a través del inversor del motor para asegurarse de que el rotor está parado antes de intentar iniciar la rotación. Una vez completada la secuencia de inicialización, tras unos 3,5 ms, el excitador entra en modo de reposo con todos los MOSFET apagados y espera nuevas instrucciones del sistema anfitrión.

Figura 2: Diagrama de flujo operativo que muestra la inicialización de la configuración de la NVM y el arranque del motor de conmutación forzada

Figura 2: Diagrama de flujo operativo que muestra la inicialización de la configuración de la NVM y el arranque del motor de conmutación forzada

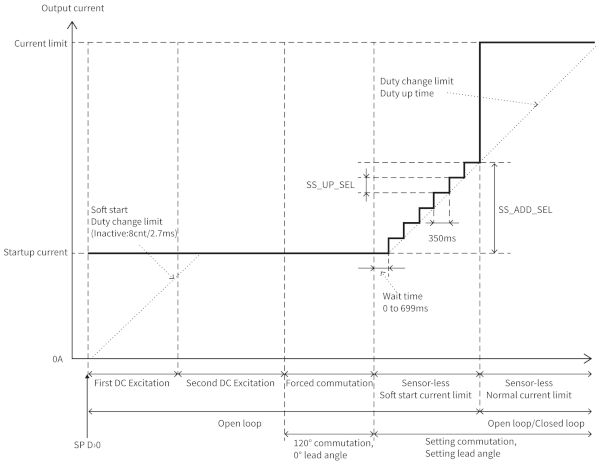

La velocidad requerida puede definirse vía I2C al registro de comando de velocidad (SPD) o aplicarse como una señal PWM o analógica al pin SPD. Cuando se recibe cualquiera de estas señales, se inicia la secuencia de arranque del motor. El proceso comienza con una excitación de CC de las bobinas del motor que mueve el rotor a la posición de arranque. Cuando esto se completa, se inicia la conmutación forzada del motor. En esta fase, se aplica un campo eléctrico brusco en una conmutación de 120° para generar una contrafase inicial (back-EMF). También se incluye una función de arranque suave configurable (como se ilustra en la Figura 3), que limita la corriente consumida al hacer girar el motor. Todo el control de velocidad en esta fase es de bucle abierto.

Figura 3: Limitación de la corriente de salida durante el arranque

Figura 3: Limitación de la corriente de salida durante el arranque

El sistema cambia a control sin sensores, con el límite de corriente ajustado para el funcionamiento normal, en cuanto el motor gira lo suficientemente rápido como para generar una contratase (back-EMF) utilizable para el algoritmo de control. A continuación, se puede activar el control de velocidad en bucle cerrado.

Es posible que el rotor ya esté girando antes de que se aplique la potencia, lo que puede deberse, por ejemplo, al paso del aire sobre las aspas de un ventilador. En este caso, conocido como ralentí o windmilling, el controlador del motor se saltará los pasos de excitación inicial y conmutación forzada y procederá directamente con el funcionamiento sin sensores. En una aplicación típica, la capacidad de medición de back-EMF puede ser excesivamente sensible en este tipo de situaciones, haciendo que el excitador intente saltarse incorrectamente las primeras etapas de arranque en bucle abierto. El TC78B011FTG evita esto proporcionando un registro que permite al diseñador cambiar la velocidad mínima del rotor considerada lo suficientemente rápida como para saltarse el proceso de arranque. Alternativamente, para evitar los retos asociados con el arranque de un motor en ralentí, el controlador puede configurarse para aplicar la secuencia de frenado cada vez que se abandona el modo de espera o el encendido, permitiendo que el rotor arranque siempre desde un estado parado.

Mayor capacidad de ajuste

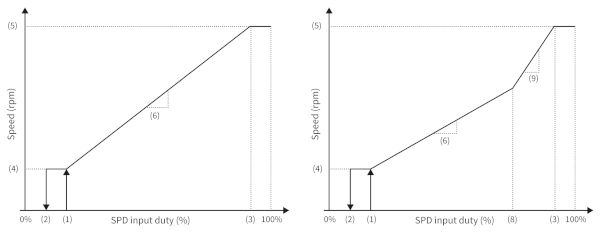

Para permitir un control de velocidad flexible en el modo de bucle cerrado, el CI TC78B011FTG proporciona registros para establecer el tiempo entre cada cambio de paso en la velocidad y para determinar la rapidez con la que se pueden producir los cambios de velocidad. Los ajustes de velocidad admitidos son configurables mediante el control individual de los ciclos de trabajo de arranque, parada y máximo. También se pueden establecer las RPM asociadas a los valores de arranque y máximo (como se muestra en la Figura 4) y se pueden definir hasta dos pendientes de velocidad entre las RPM de arranque y máximo.

Figura 4. Velocidad mínima y máxima Es posible fijar la velocidad mínima y máxima. Y se dispone de dos pendientes de velocidad diferentes

Figura 4. Velocidad mínima y máxima Es posible fijar la velocidad mínima y máxima. Y se dispone de dos pendientes de velocidad diferentes

La frecuencia utilizada para la salida PWM puede fijarse o configurarse para que aumente automáticamente a fin de obtener una eficiencia óptima a medida que aumenta la velocidad del motor. La gama de frecuencias disponibles oscila entre 23,4 kHz y 187,5 kHz. El ajuste de la frecuencia PWM también ayuda a los diseñadores a garantizar el cumplimiento de los requisitos de compatibilidad electromagnética (CEM) pertinentes para la aplicación.

También hay un registro para ajustar el ángulo de avance en función de las características del motor, lo que ayuda a optimizar la eficiencia energética y minimizar el ruido audible. Para un funcionamiento lo más silencioso posible, el ángulo de avance puede ajustarse de modo que la contrafase (back-EMF) y la corriente del motor estén en fase.

El circuito integrado contiene tres pre-controladores de medio puente para MOSFET de canal N externos. Pueden suministrar una tensión de fuente de puerta (VGSS) de hasta 8 V por encima de la tensión de alimentación del motor y pueden configurarse para suministrar una corriente de fuente de puerta (IGSS) de 10 mA a 100 mA para los MOSFET de lado alto y bajo.

La frecuencia de conmutación máxima utilizable puede estar limitada por la elección del MOSFET y el motor utilizado. Dado que el back-EMF se mide para la detección de posición durante el tiempo de desconexión del PWM, la elección de un motor altamente inductivo, o la elección de MOSFETs con bajo rendimiento de conmutación, puede hacer que falle la detección de posición. Para evitarlo, se puede determinar la frecuencia PWM óptima probando los ajustes adecuados en todas las condiciones de uso.

El chip también incorpora funciones de seguridad, como la prevención de disparos con tiempo muerto configurable. Un registro de estado indica condiciones anormales como consumo excesivo de corriente, baja tensión de la bomba de carga, apagado térmico y fallo de arranque. Cuando se produce alguna de estas situaciones, se activa una señal (pin) de alerta. Este pin también se utiliza para indicar infratensión y funcionamiento del motor fuera de las velocidades máxima y mínima preestablecidas. El controlador puede programarse para esperar una señal de una fuente externa después de detectar una condición anormal o intentar reiniciar el motor en modo de recuperación automática.

Conclusión

Los diseñadores pueden aprovechar las ventajas de los motores BLDC, y en particular del tipo PMSM, suave y silencioso, sin embarcarse en un proyecto de desarrollo del MCU. Pueden aprovechar los controladores programables que ofrecen un funcionamiento autónomo con control de bucle cerrado y ajuste de velocidad parametrizable. Ya está disponible para fines de evaluación una placa MikroE con el CI TC78B011 de Toshiba y MOSFET seleccionados. Esto facilitará aún más el proceso de desarrollo del sistema de motor.

Por Dip-Ing. Anno Schmitz, Principal Engineer, Toshiba Electronics Europe GmbH

Articulos Electrónica Relacionados

- Caja moldeada Susol hasta 1600... Vector Motor Control Ibérica (VMC) amplia la gama de cajas moldeada de la serie Susol de LS Industrial Systems con nuevos modelos hasta 1.600A, disponibles en 3...

- Relé de potencia Panasonic HE-... El relé HES, distribuido por RC Microelectrónica, se ha diseñado para que con un mismo producto pueda satisfacer los requisitos de diferentes mercados. Tiene in...

- Conectores MUSBR USB tipo C pa... RS Components (RS), marca comercial de Electrocomponents plc distribuye los nuevos conectores USB tipo C MUSBR de Amphenol. Junto a estos productos, RS tambi&ea...

- Amplia gama de Interruptores i... Electrónica OLFER presenta los nuevos interruptores industriales de su representada PowerNex. Esta amplia gama de interruptores industriales cuenta con diferent...

- Aislantes de alta densidad par... Harting presenta el Han® Q HigH Density. Con Han® Q High Density se pueden instalar 21 contactos de señal en la base Han® 3 A de una manera compacta.Esto garant...

- Smart Motor System de Turntide... En el contexto del Pacto Verde Europeo la UE fija el objetivo vinculante de lograr la neutralidad climática de aquí a 2050, para lo que introdujo como paso prev...

- Bornas de conexión enchufables... TE Connectivity (TE) ha lanzado la nueva serie de bornas de conexión enchufables SNK. El tiempo de montaje y de ensayos se reduce si los subconjuntos se ...

- Relés electrónicos de protecci... WEG ha lanzado una nueva serie de relés electrónicos de protección de motores muy versátiles y eficientes para ayudar a los ingenieros a reducir los costes orig...

- Motor de la serie W60 con hast... WEG ha ampliado su serie de motores W60, que ahora cubre un rango de potencia desde 500 kW hasta 16.000 kW a frecuencias de 50 Hz o 60 Hz.Los motores de inducci...

- Conectores para cables de fuen... RS Components (RS), marca comercial de Electrocomponents plc presenta una gama de conectores de alta potencia de Amphenol, diseñados para conectar cables...

- Sujeción con resorte de la gam... Würth Elektronik eiSos completa con 26 nuevos modelos su cartera de productos de conectores según el principio de resorte. Se incrementa la gama en ...

- Circuito de control de motores... Renesas Electronics ha anunciado el desarrollo de una tecnología de circuitos dedicada al control de motores que consigue que los vehículos ecol&o...