Arquitecturas de energía para vehículos eléctricos

Los motores integrados en el centro de la rueda están empezando a utilizarse en los programas de vehículos eléctricos (VE). El uso de esta tecnología aporta algunas ventajas significativas en el ahorro de espacio en los vehículos eléctricos, como la eliminación del diferencial y los ejes de transmisión. Sin embargo, este planteamiento también conlleva algunos desafíos técnicos, como el aumento del peso no suspendido. En este artículo se describe el desarrollo de los motores integrados en el centro de la rueda y algunos de los problemas de integración del diseño, como la electrónica de propulsión.

Motores integrados en el centro de la rueda: un planteamiento reinventado para la transmisión de los vehículos eléctricos

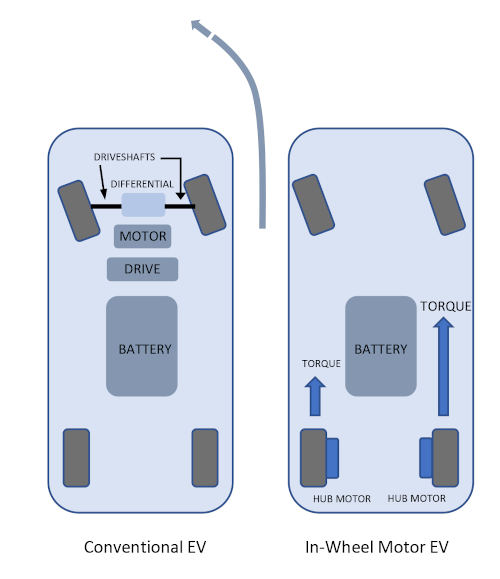

El avance del sector de la automoción siempre ha sido un proceso conservador y evolutivo e, incluso con el profundo cambio tecnológico de los vehículos eléctricos, los diseñadores han «ido sobre seguro» en la medida de lo posible al intentar mantener el diseño, la forma y la percepción general de los vehículos eléctricos lo más parecidos posible a un vehículo convencional con motor de combustión interna. Debido a este planteamiento, hasta ahora los diseños de vehículos eléctricos han tendido a sustituir el motor de gasolina o diésel por un único motor eléctrico acoplado mediante una modalidad tradicional de ejes de transmisión, caja de cambios diferencial y, en el caso de tracción delantera, juntas homocinéticas constantes. Existen diseños con diversos motores, pero generalmente están fijados en el chasis del vehículo, con acoplamientos mecánicos a las ruedas.

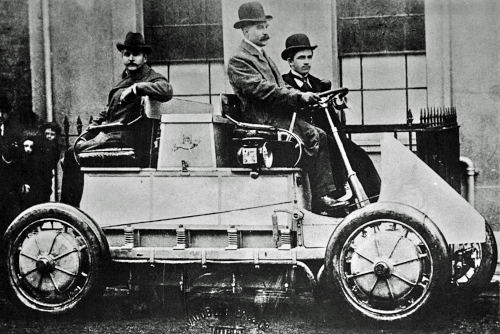

A finales del siglo XIX, Ferdinand Porsche tuvo una idea mejor: desarrolló un «carruaje sin caballos» en forma del «electromóvil Lohner-Porsche» (figura 1), que tenía un motor eléctrico alojado en cada cubo de rueda, alimentado por baterías y, a su vez, se cargaban mediante un motor de gasolina incluido. El control de los motores era rudimentario, pero evitaba las pérdidas de potencia del sistema de propulsión y de la caja de cambios, propias de los motores de combustión interna. La dirección era tremendamente pesada, la potencia escasa y, con un peso de una tonelada y media, la autonomía era limitada. Y así, el coche pasó a la historia como una rareza automovilística.

Sin embargo, la idea de los motores eléctricos de cubo resurgió especialmente a través del Rover Lunar (LRV), a principios de los 70, pero más recientemente en forma de implementaciones prácticas para coches de carretera. A veces denominada tecnología de «ruedas activas», Michelin fue pionera en esta técnica a finales de los 2000,[1] que se ha seguido desarrollando activamente hasta hoy, con demostraciones conceptuales como el «BladeGlider» de Nissan [2] que demuestran que puede ser una realidad factible.

Cómo se valoran los motores integrados en el centro de la rueda

Hasta cuatro motores de cubo podrían parecer más complicados en comparación con una única unidad montada en el chasis pero, si se tiene en cuenta todo el sistema, tiene auténticas ventajas: la propulsión directa a las ruedas elimina las pérdidas de la transmisión del motor eléctrico centralizado, por lo que ya no se requiere un diferencial mecánico y el peso total puede reducirse. Una empresa que trabaja en el desarrollo de sistemas de propulsión por cubo afirma que el ahorro global de peso y energía puede suponer una mejora de la autonomía de más del 30 %, dependiendo del tamaño de la batería y del ciclo de conducción[3]. Los motores de cubo pueden ser extremadamente compactos y, al eliminar los ejes de transmisión y el diferencial, el espacio de la cabina puede ser más amplio y flexible. Si la electrónica de propulsión también está integrada, el cableado se simplifica: un solo cable de alimentación y retorno, en lugar de los tres cables de alimentación a cada motor que serían necesarios si la propulsión de tracción estuviera instalada en el chasis. Mantener la propulsión de frecuencia variable del motor dentro del cubo también reduce las emisiones electromagnéticas de los cables.

Una ventaja importante es la posibilidad de mejorar la dinámica de conducción y la seguridad: en un motor de combustión interna convencional se utilizan complejos dispositivos mecánicos para el evitar el bloqueo de los frenos y controlar la tracción a fin de evitar que las ruedas se deslicen sobre las superficies precarias y al tomar las curvas. Un engranaje diferencial también permite que las ruedas giren a diferentes velocidades al tomar las curvas para reducir el desgaste de los neumáticos y mejorar la maniobrabilidad, con algunas disposiciones avanzadas como el «deslizamiento limitado» para usos fuera de la carretera. Con un sistema electrónico que detecta la velocidad y el par de las ruedas, estos sistemas pueden ser extremadamente complejos pero, a fin de cuentas, el único control que se puede ejercer es aumentar o reducir la potencia total del motor o aplicar los frenos a cada una de las ruedas.

Toda esta complejidad mecánica y eléctrica debe conservarse si se cuenta con un único motor eléctrico fijo, aunque a diferencia del motor de combustión interna, el motor puede invertir su par para conseguir un efecto de frenado general. Sin embargo, el par, la velocidad deseada de la rueda y el frenado de los motores de cubo pueden controlarse por separado, respondiendo a los sensores de cada rueda y a la información que proporcione el conductor. La denominada tecnología «sensible al par» puede aplicar la potencia a cada rueda por separado para optimizar el control y la seguridad (figura 2). Aunque el motor de cubo puede conseguir un efecto de frenado transformando y recuperando la energía de giro de la rueda para cargar la batería e invirtiendo su par, los frenos hidráulicos o de fricción siguen estando presentes para evitar la sobrecarga de la propulsión del motor si la frenada es muy intensa.

Figura 2: Los motores de cubo pueden aplicar fácilmente la sensibilidad al par.

Figura 2: Los motores de cubo pueden aplicar fácilmente la sensibilidad al par.

Sin embargo, los motores de cubo tienen inconvenientes: para obtener la misma potencia se necesitan varios motores, cada uno con su propia propulsión electrónica, con un coste total superior al de un solo motor. Sin embargo, puede afirmarse que el ahorro de energía valdría la pena y que las demás ventajas en materia de seguridad y rendimiento, junto con el espacio adicional en la cabina y la autonomía, también tienen un valor añadido.

También hay problemas de índole práctica: en este momento, un motor de cubo forma ahora parte del «peso no suspendido» del vehículo, es decir, de los componentes que no están soportados por la suspensión. Sin duda, esto afecta a la maniobrabilidad, pero las pruebas han demostrado que no afecta negativamente a la conducción normal hasta ciertos límites de peso. El motor de cubo, la propulsión electrónica y los componentes mecánicos también se encuentran en un entorno más complicado que el de un único motor dentro del chasis atenuado por la suspensión helicoidal y los amortiguadores.

El entorno complicado

Es posible que aquellos componentes del vehículo que no tengan suspensión estén en la peor situación, sufriendo los choques, las vibraciones y los golpes de los residuos propios de la carretera, así como estando expuestos a los elementos corrosivos del tratamiento de la vía: el agua y la sal. Los frenos de fricción cercanos se exponen a veces a temperaturas muy elevadas y, por muy eficientes que sean, un motor de cubo y su electrónica de propulsión también generan un calor considerable. Para conseguir una vida útil prolongada y un funcionamiento fiable, el motor de cubo y sus componentes deben ser extremadamente resistentes: un fallo que provocase un bloqueo o incluso una pérdida repentina de tracción podría ser fatal. Naturalmente, se aplican las normas de calidad del sector de la automoción, ISO 26262, en materia de seguridad funcional, y los sistemas deben alcanzar el nivel D del Automotive Safety Integrity Level (nivel de integridad de la seguridad en automoción o ASIL, por sus siglas en inglés), la categoría más alta. Los distintos componentes deben estar debidamente certificados: AEC-Qxx para la electrónica pasiva y activa de proveedores calificados para la automoción que cumplan con las normas de calidad ISO/TS 16949 para el diseño y la fabricación con un Proceso de Aprobación de Piezas de Producción (PPAP, por sus siglas en inglés).

Electrónica de propulsión

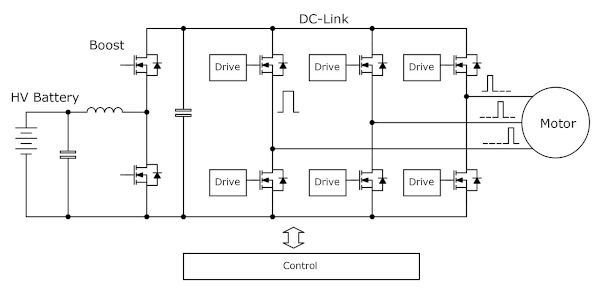

Aunque los avances tecnológicos han permitido reducir el tamaño de los motores, la electrónica de propulsión también es un factor que afecta al tamaño y al peso cuando se integra en un cubo. Los motores de tracción utilizados son, en su mayoría, motores sincrónicos de imán permanente (PMSM) que requieren una propulsión trifásica de frecuencia variable implementado por una disposición de «puente» de interruptores semiconductores controlada por modulación de ancho de pulsos (PWM). El puente se conmuta a alta frecuencia con una amplitud efectiva de salida dada por la anchura del pulso que representa la demanda del par (figura 3).

Figura 3: Propulsión eléctrica de un motor de VE mediante MOSFET.

Figura 3: Propulsión eléctrica de un motor de VE mediante MOSFET.

Según el criterio conservador habitual hasta el momento, los diseños de VE han utilizado predominantemente IGBT como interruptores, una tecnología que se propuso por primera vez en los años 60 y que, aunque se ha ido perfeccionado con los años, limita la velocidad de reloj PWM del puente para alcanzar una eficiencia razonable debido a las pérdidas que se producen al conmutar el dispositivo: una mayor frecuencia supone más transiciones por segundo, por lo que se producen más pérdidas. Por ello, los propulsores de motores —sobre todo los de alta potencia— suelen conmutar a menos de 10kHz, lo que genera tensiones de ondulación y corrientes relativamente elevadas, una peor respuesta de control del motor y corrientes de interferencia diferenciales y comunes difíciles de filtrar. La eficiencia limitada que se puede alcanzar también se traduce en la necesidad de aumentar la disipación térmica, lo que se traduce en un peso prohibitivo para una propulsión de motor de cubo.

Para que la conmutación sea más rápida, con las ventajas de control e IEM que ello supone, a la vez que se aumenta la eficiencia y, por tanto, se reducen el volumen y el peso, se están adoptando nuevas tecnologías de interruptores semiconductores para los motores de cubo. Los MOSFET de carburo de silicio son una opción muy habitual: al tratarse de un dispositivo de banda ancha, las pérdidas de conducción son bajas, la temperatura de funcionamiento es elevada y el dispositivo puede conmutar muy rápidamente con pérdidas mínimas, lo que permite frecuencias PWM de decenas de kHz. El carburo de silicio puede conmutar a frecuencias de MHz, pero en el control de motores esto no supone una ventaja significativa, a diferencia de lo que ocurre en las aplicaciones de alimentación generales, donde el tamaño del transformador se reduciría considerablemente. Una característica de los circuitos de control de puente de motores es que se produce una «conmutación»: la corriente fluye en sentido inverso al normal durante el tiempo «muerto» en el interruptor y durante la regeneración, por lo que, para permitirlo, hay que añadir un diodo rápido y paralelo a los IGBT. Sin embargo, los MOSFET de carburo de silicio disponen de un diodo de «cuerpo» integrado que puede realizar la función, aunque puede puentearse con un diodo externo para obtener la máxima eficiencia. Los MOSFET de carburo de silicio están disponibles con los valores nominales adecuados de tensión y corriente para los niveles más altos de tensión de la batería y de potencia del cubo, que actualmente está en torno a los 80kW. Con un único motor en el chasis, la propulsión electrónica debe suministrar toda la potencia del vehículo —tal vez de cientos de kW—, por lo que la elección entre los IGBT y los MOSFET de carburo de silicio no está tan clara, ya que los IGBT suelen estar disponibles con valores de corriente máximos.

Los MOSFETS de carburo de silicio de calidad automotriz, los IGBT y otros componentes activos de proveedores como Infineon, STMicroelectronics, Texas Instruments y Wolfspeed Cree, junto con una amplia gama de componentes pasivos y electromecánicos, están disponibles dentro de las gamas suministradas por Mouser Electronics.

Sumario

Los motores eléctricos de cubo de los vehículos eléctricos tienen una larga historia y, con los avances en la tecnología de motores y propulsiones, se han convertido en alternativas viables al motor montado en el chasis, a la vez que auguran ventajas en el ahorro de combustible, la autonomía y la experiencia de conducción. Con el futurible cambio a los vehículos autónomos, el ahorro de espacio en el habitáculo se está adaptando al objetivo de convertir el vehículo en un «espacio móvil» en el que poder trabajar y relajarse.

Referencias

[1] https://www.greencarcongress.com/2008/12/michelin-to-com.html

[2] https://www.nissan-global.com/EN/ZEROEMISSION/HISTORY/BLADEGLIDER/

[3] https://www.proteanelectric.com/

Fin

Mouser Electronics

Distribuidor autorizado

Articulos Electrónica Relacionados

- Vox Control Cebek PM-15 Cebek nos presenta el VOX Control PM-15 que incorpora en su diseño un temporizador ajustable de 1 segundo hasta los 4 minutos. Este nuevo VOX CONTROL de Cebek n...

- Regulador LTM8065 μModule de A... Mouser Electronics, Inc. ahora está almacenando el regulador reductor μModule® LTM8065 con arquitectura Silent Switcher® de Linear Technology,...

- ABB Ability Digital Powertrain... ABB presenta la solución ABB AbilityTM Digital Powertrain, la primera que permite conectar y monitorizar, de forma remota y completa, los componentes del tren d...

- El propelente de bajo potencia... Honeywell anuncia que su Propelente Solstice, de bajo potencial de calentamiento global, se está empleando en una nueva línea de aerosoles utilizados para la li...

- Pantalla táctil configurable d... SmartHUB es una pantalla táctil totalmente configurable. Está disponible en dos tamaños: 7" y 4,3", ambas incorporan una pantalla de formato ancho (16:9) de alt...

- Catálogo Fadisel por marcas o ... El nuevo catálogo CE-34 ya está disponible, en papel y en PDF y también desglosado por marcas y por gamas de FADISEL. Este nuevo catálogo está desglosado en var...

- Kit de Investigación Criminal ... Este Nuevo Kit de Ciencia Forense es perfecto para iniciarse en la Investigación Criminalística.Incluye todo el material necesario para desarrollar adecuadament...

- Soluciones KNX y KNX Data-Secu... Después de lanzar en 2017 la primera fuente de alimentación KNX-20E con tecnología KNX, MEAN WELL y Electrónica OLFER se comprometen a seguir promoviendo y anun...

- Estructura de paneles solares ... AIMPLAS (Instituto Tecnológico del Plástico) ha colaborado con la empresa Solarays en el diseño de un innovador sistema de generación de energía eléctrica a par...

- Controladores de gama media Al... Situado en el centro de la nueva oferta PAC de gama media de Rockwell Automation, la serie L2 ha sido desarrollada para aplicaciones con un menor número de E/S ...

- Soluciones LoRaWAN-in-a-Box Digi-Key Electronics se ha asociado con Seeed Studio y Machinechat para lanzar las primeras soluciones LoRaWAN-in-a-Box privadas de la industria para el Interne...

- Brady y AMS se unen para ofrec... Brady y la empresa AMS Software & Elektronik han firmado un acuerdo de colaboración para ofrecer sistemas de introducción de etiquetas de traz...