Tel.: +34 91 706 56 69

Poema Sinfónico, 27. Esc B. Planta 1 Pta 5

28054 (Madrid - SPAIN)

e-mail: gm2@gm2publicacionestecnicas.com ó consultas@convertronic.net

Por el momento, el 4% de todos los módulos de potencia en uso hoy en día se encuentran en aplicaciones para automóvil. En los próximos años, este mercado se espera que crezca en un impresionante 20% anual. Las posibilidades de aplicación son enormes, y los inversores para los variadores en sistemas híbridos y eléctricos ya se pueden encontrar en los camiones, autobuses y vehículos agrícolas, así como en la automoción y en coches de carreras.

Por el momento, el 4% de todos los módulos de potencia en uso hoy en día se encuentran en aplicaciones para automóvil. En los próximos años, este mercado se espera que crezca en un impresionante 20% anual. Las posibilidades de aplicación son enormes, y los inversores para los variadores en sistemas híbridos y eléctricos ya se pueden encontrar en los camiones, autobuses y vehículos agrícolas, así como en la automoción y en coches de carreras.

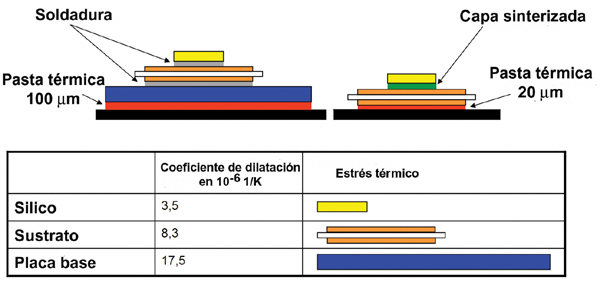

Tan diferentes como pueden ser los requisitos en las diferentes áreas de aplicación, el enfoque principal en todos los casos es el desarrollo de tecnología de encapsulado fiable para los módulos de potencia. Las soluciones de encapsulado más frecuentes hoy en día, son los módulos soldados con y sin placa base, y, más recientemente, los módulos sin placa base y tecnología de sinterización. Estas tecnologías de encapsulado tienen diferentes ventajas y desventajas, razón por la que, al diseñar teniendo en cuenta la vida útil, se pide una evaluación de estas tecnologías en lo que respecta a los requisitos para aplicaciones en vehículos híbridos y eléctricos. Los cambios en la temperatura ambiente, por ejemplo, en el ciclo de agua refrigerante, son responsables de ciclos térmicos pasivos. Además, la pérdida de potencia que se produce en los semiconductores de potencia produce breves (5-20 segundos) ascensos de la temperatura de T = 40 °C a 60 °C. Aquí, los semiconductores de potencia se calientan, por ejemplo, a partir de la temperatura del agua refrigerante de 70 ° C a más de 110 °C - 130 °C, después de esto, descienden de nuevo a la temperatura del agua refrigerante. Debido a los distintos coeficientes de dilatación térmica de los materiales utilizados, todos los cambios de temperatura que se producen, resultan en una tensión mecánica. Esto causa fatiga en los materiales de soldaduras y conexiones de enlace y, en última instancia, el fallo de los componentes.

Evitando las conexiones soldadas

Evitando las conexiones soldadas

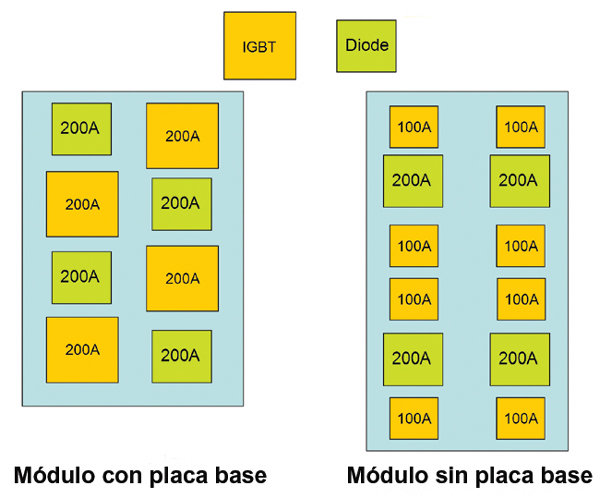

En los módulos sin la placa base con tecnología de contacto por presión, se llevan a cabo varias métodos para aumentar la fiabilidad del módulo. Evitando constantemente las conexiones por soldadura, la fatiga en la soldadura -un fallo de mecanismo fundamental en los módulos de potencia- puede eliminarse por completo. Aquí, las conexiones de soldadura entre los chips y el sustrato cerámico (DBC) se sustituyen por una capa sinterizada y la conexión se realiza con la tecnología de contacto por presión. La eliminación de la placa base tiene una serie de ventajas: en primer lugar, el espesor de la capa de pasta térmica entre el módulo y el disipador de calor se puede reducir. La pasta térmica es uno de los principales factores que contribuyen a la resistencia térmica total en el módulo de potencia, por eso se debe utilizar la capa de pasta térmica más fina posible. En los módulos con la placa base, una capa de pasta térmica de 75... 150 µm de espesor es necesaria para compensar la flexibilidad de la placa base. En los módulos sin la placa base, el principal problema que tienen que tratar es cómo compensar la aspereza de la superficie del disipador de calor y la superficie DBC, por lo que una capa de pasta térmica de 20-30 µm de espesor es suficiente. La eliminación de la placa base implica la eliminación de una de las principales causas de estrés térmico (ver figura 1).

El estrés inducido por la temperatura se reduce eficientemente y la confianza aumenta tal como se muestra en las pruebas de choques térmicos acelerados pasivos de 40 °C / 125 °C: en el caso de los módulos sinterizados con ausencia de placa base, el número de posibles choques térmicos se incrementó en un factor de 15. Otra ventaja de la eliminación de las soldadura en las interconexiones y la placa base es que, en los módulos con la placa base las áreas DBC soldadas deben reducirse al mínimo con el fin de reducir la fatiga del material en las juntas de soldadura; aquí, la alta conductividad térmica de la placa base garantiza la difusión térmica necesaria. En el diseño de un módulo con ausencia de placa base, en contraste, el área DBC puede ser más grande.

Distribución óptima del calor

El presente trabajo analiza la posición de IGBT y un diodo volante en un módulo inversor trifásico 400A, de 600V. En el caso de los módulos con una placa base, dos IGBT 200A y dos diodos volantes de 200A se usan por cada interruptor semiconductor. Una fase completa consiste en 4 de IGBTs y 4 diodos de derivación. La disposición más optimizada de los módulos sin placa base es de 4 IGBT 100A y 2 diodos volantes de 200A por switch (8 IGBTs y 4 diodos volantes por fase). Esto significa que el área de la base de un módulo trifásico sin placa base será de alrededor de un 10% mayor que la de un módulo con placa base (ver figura 2).

El presente trabajo analiza la posición de IGBT y un diodo volante en un módulo inversor trifásico 400A, de 600V. En el caso de los módulos con una placa base, dos IGBT 200A y dos diodos volantes de 200A se usan por cada interruptor semiconductor. Una fase completa consiste en 4 de IGBTs y 4 diodos de derivación. La disposición más optimizada de los módulos sin placa base es de 4 IGBT 100A y 2 diodos volantes de 200A por switch (8 IGBTs y 4 diodos volantes por fase). Esto significa que el área de la base de un módulo trifásico sin placa base será de alrededor de un 10% mayor que la de un módulo con placa base (ver figura 2).

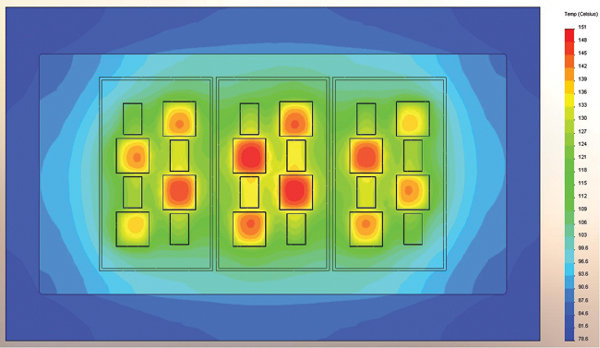

Cuando el inversor está en funcionamiento, se producen pérdidas por conducción y por conmutación, lo que significa que los semiconductores de potencia son una fuente de calor local. Con la ayuda de los cálculos de elementos finitos 3D, la difusión térmica en un módulo inversor y disipador de calor para cualquier estado operativo dado se puede calcular. Por ejemplo, cuando un vehículo híbrido o eléctrico se acelera, la mayoría de las pérdidas de energía se producen en los IGBT, mientras que los diodos volantes están sometidos a una carga menor (ver figura 3).

Cuando el inversor está en funcionamiento, se producen pérdidas por conducción y por conmutación, lo que significa que los semiconductores de potencia son una fuente de calor local. Con la ayuda de los cálculos de elementos finitos 3D, la difusión térmica en un módulo inversor y disipador de calor para cualquier estado operativo dado se puede calcular. Por ejemplo, cuando un vehículo híbrido o eléctrico se acelera, la mayoría de las pérdidas de energía se producen en los IGBT, mientras que los diodos volantes están sometidos a una carga menor (ver figura 3).

Por eso, en la imagen térmica, las posiciones IGBT son vistas como fuen tes de calor fuerte. En el caso de los módulos con placa base, el calor se concentra en el centro de la configuración trifásica. Debido a la posición final de los semiconductores y la corta distancia entre las fases, la temperatura de los IGBTs es de las más altas en este momento. Aunque en este estado de funcionamiento, los diodos volantes solamente están sometidos a una carga moderada, los IGBT hacen que la temperatura de los diodos en el centro del módulo aumente considerablemente. En los extremos del módulo inversor, la temperatura de los diodos, a modo de contraste, es de 15 °C más baja. A pesar de la placa base, los semiconductores de potencia en las regiones más externas del módulo inversor están cada vez menos calientes que en el centro del módulo, que en última instancia, conduce a la distribución de calor no homogénea de las 3 fases: la carga térmica media de los IGBT en la fase de centro es casi 10 °C más alta que la temperatura media de los IGBTs de la fase que está más en el extremo del módulo. La diferencia entre la temperatura máxima y mínima del IGBT es mayor de 20 °C. La fase de centro limita la energía eléctrica utilizable en el módulo convertidor entero. Esto tiene dos consecuencias: por un lado, las condiciones de refrigeración y la carga tienen que ser elegidas de modo que las temperaturas en el centro DBC no sean demasiado altas; por otro lado, los mecanismos de fallo inducidos por temperatura tienen un efecto más fuerte en la fase de centro. Esto significa que el ingeniero de diseño de los circuitos de potencia para el inversor, siempre debe tener en cuenta la temperatura de la fase de centro.

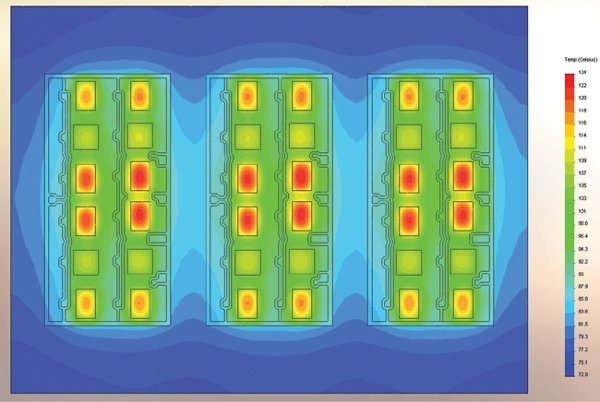

En módulos SKiM sin placa base, la distribución de calor es mucho más homogénea: aquí, también, las posiciones IGBT pueden ser vistas como las fuentes más fuertes de calor. Sin embargo, puesto que las pérdidas térmicas se distribuyen en varias posiciones y la distancia entre el DBC es mayor, hay más espacio disponible para la disipación de calor. Las pérdidas obtenidas pueden ser efectivamente disipadas, reduciendo el calentamiento mutuo entre IGBT y diodo. La óptima disipación del calor también asegura una distribución de carga homogénea en las distintas fases: la temperatura de los IGBTs y diodos entre las tres fases del inversor son homogéneas, la temperatura media de los IGBT en las tres fases es casi idéntica. La diferencia de temperatura máxima entre los IGBT es no más de 10 °C. La carga se distribuye de manera uniforme y permite un uso óptimo de la potencia de refrigeración disponible, facilitando así el diseño general del sistema. Además de esto, los sensores de temperatura en cada sustrato aislante de cerámica DBC permiten una evaluación separada de las fases individuales, ofreciendo una posibilidad de control adicional para temperaturas de funcionamiento.

En módulos SKiM sin placa base, la distribución de calor es mucho más homogénea: aquí, también, las posiciones IGBT pueden ser vistas como las fuentes más fuertes de calor. Sin embargo, puesto que las pérdidas térmicas se distribuyen en varias posiciones y la distancia entre el DBC es mayor, hay más espacio disponible para la disipación de calor. Las pérdidas obtenidas pueden ser efectivamente disipadas, reduciendo el calentamiento mutuo entre IGBT y diodo. La óptima disipación del calor también asegura una distribución de carga homogénea en las distintas fases: la temperatura de los IGBTs y diodos entre las tres fases del inversor son homogéneas, la temperatura media de los IGBT en las tres fases es casi idéntica. La diferencia de temperatura máxima entre los IGBT es no más de 10 °C. La carga se distribuye de manera uniforme y permite un uso óptimo de la potencia de refrigeración disponible, facilitando así el diseño general del sistema. Además de esto, los sensores de temperatura en cada sustrato aislante de cerámica DBC permiten una evaluación separada de las fases individuales, ofreciendo una posibilidad de control adicional para temperaturas de funcionamiento.

La temperatura y la vida útil

La temperatura y la vida útil

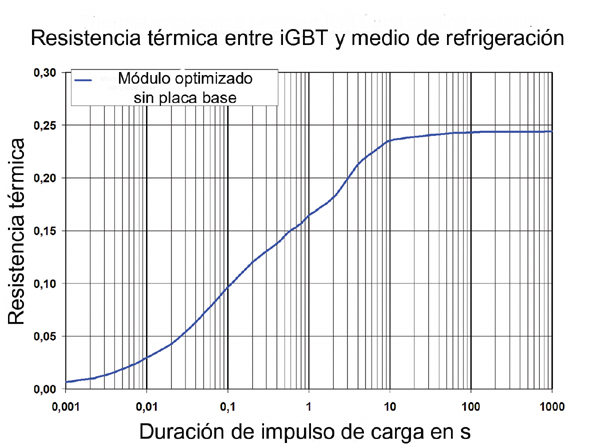

Para analizar la carga real térmica de un inversor en funcionamiento, las cargas dependientes del tiempo deben ser tenidas en cuenta. Durante el funcionamiento real de un vehículo híbrido o eléctrico, se producen varios estados de carga: durante la aceleración del vehículo, los IGBTs están bajo una alta carga, mientras que durante la desaceleración, cuando se lleva a cabo la recuperación de energía y la batería del motor eléctrico se recarga, es cuando los diodos volantes están bajo la mayor carga. Para describir el calentamiento en función del tiempo del módulo inversor, el comportamiento del módulo de potencia también tiene que ser investigado para los ciclos de carga en la región 0,1 s - 30 s. La resistencia térmica de los IGBT en función del tiempo aumenta para ambas configuraciones de acuerdo con la duración de los impulsos de carga (ver figura 4). El calor comienza a fluir, extendiéndose desde los semiconductores de potencia en la dirección del disipador de calor, causando un calentamiento completo del módulo. Si los impulsos de carga duran más de 30 segundos, el módulo completo se calentará y la resistencia térmica dejará de aumentar.

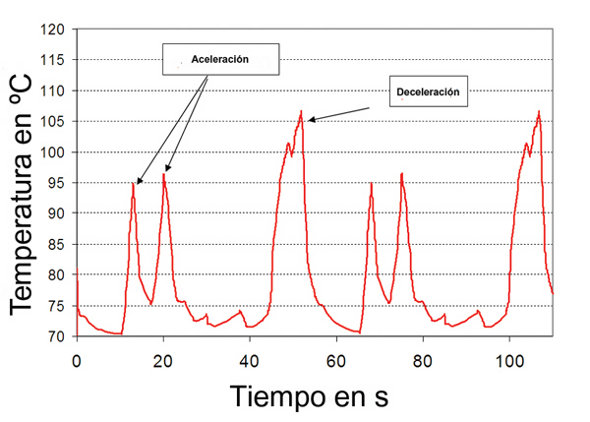

Los valores de resistencia térmica que dependen del tiempo ahora se pueden utilizar para calcular la carga térmica que actúa en los interruptores semiconductores durante la operación. Para ello, los ciclos de carga real, como ocurriría en la aplicación real, se utilizan para simular estados de carga típica y la duración de los impulsos de carga. Tomemos el ejemplo de un ciclo en vehículos híbridos. Durante la fase inicial de puesta en marcha y en las fases de aceleración, la energía se toma de la batería y alimenta al motor eléctrico. En estas fases de aceleración, la potencia de salida llega hasta 60 kW. La temperatura de los IGBTs sube a 95 °C linealmente de acuerdo con la salida del inversor (ver figura 5). En las fases de velocidad constante se necesita muy poca potencia del inversor, y la temperatura de los semiconductores disminuye de nuevo. Durante la deceleración, el objetivo es recuperar tanta energía como sea posible para realimentar la batería. En este caso, la pérdida de potencia tanto de los IGBTs como de los diodos es aproximadamente la misma, mientras que el calor a disipar se encuentra en su nivel más alto, y los IGBT alcanzan casi los 110 °C.

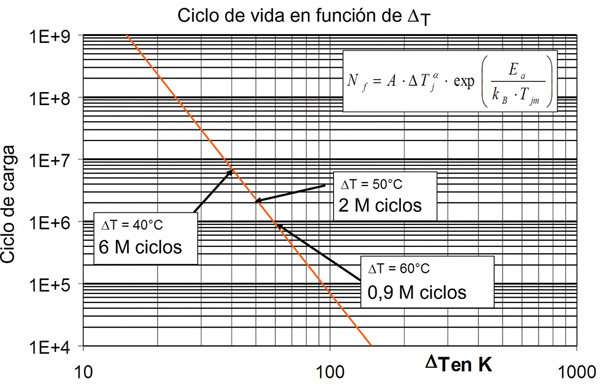

El aumento de la temperatura máxima de los IGBT es DT = 40 °C. En términos de vida útil del módulo, esto es equivalente a 6 millones de ciclos de carga (ver figura 6). Tan importante es la distribución homogénea de la temperatura para la vida en servicio del inversor y afecta al diseño, que si se produce una elevación de temperatura de sólo 10 ° C más – DT = 50 ° C -, entonces el número de ciclos de carga posible es 3 veces menor, sólo 2 millones de ciclos. Para facilitar el diseño de vida útil y hacer un uso óptimo de los semiconductores, la distribución homogénea de las pérdidas es una necesidad absoluta.

El aumento de la temperatura máxima de los IGBT es DT = 40 °C. En términos de vida útil del módulo, esto es equivalente a 6 millones de ciclos de carga (ver figura 6). Tan importante es la distribución homogénea de la temperatura para la vida en servicio del inversor y afecta al diseño, que si se produce una elevación de temperatura de sólo 10 ° C más – DT = 50 ° C -, entonces el número de ciclos de carga posible es 3 veces menor, sólo 2 millones de ciclos. Para facilitar el diseño de vida útil y hacer un uso óptimo de los semiconductores, la distribución homogénea de las pérdidas es una necesidad absoluta.

Conclusión

En conjunto, los módulos sinterizados sin placa base ofrecen una serie de posibilidades para impulsar la fiabilidad de los inversores para vehículos híbridos y eléctricos. Las desventajas de las conexiones de soldadura y las diferentes expansiones producidas por la temperatura en la placa base se eliminan. El diseño optimizado garantiza una distribución de temperaturas homogénea en gran medida en todos los semiconductores de potencia durante su funcionamiento. Esto significa que, en los cálculos de expectativas del tiempo en servicio, las tres fases pueden ser consideradas en igualdad de condiciones, facilitando el diseño del inversor. La fiabilidad del inversor, incluso en cambios activos y pasivos considerables de temperatura, es claramente mejor. Prueba de ello son las diferentes aplicaciones para módulos sinterizados, sin placa base, como en los trenes de potencia eléctrica, en los automóviles y vehículos industriales, así como en las más duras aplicaciones como los coches de carreras.

Autor:

Dr. Volker Demuth, SEMIKRON Product Manager

Suscripción papel: 180,00.- € (IVA inc.)

Suscripción PDF: 60,00.- € (IVA inc)

ROHM ha desarrollado HEMTs de GaN de 650 V en el encapsulado TOLL (TO-LeadLess): el GNP2070TD-Z. El encapsulado TOLL, que presenta un diseño...

Melexis amplía su gama de circuitos integrados (CI) de detección magnética con una variante de encapsulado de molde doble (DMP-Dual Mold Package)...

Los desarrolladores de sistemas embebidos deben abordar el desafío que supone diseñar sistemas que logran un equilibrio entre tamaño compacto,...

Los fabricantes de automóviles están revolucionando la experiencia de conducción gracias a innovadores diseños de puestos de conducción inteligentes que...

Suscríbete a nuestro boletín de noticias