La tecnología de sinterización con compuesto de plata ha sido utilizada para unir los chips al sustrato cerámico desde 1994. Desde ese momento, las propiedades de la unión sinterizada y sus beneficios en términos de fiabilidad fueron analizados en numerosos estudios a nivel internacional. Sin embargo, en esa época, este tipo de tecnología no estaba lista para ser aplicada en la industria de la electrónica de forma masiva.

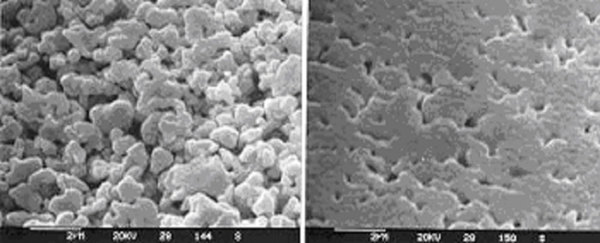

Las uniones sinterizadas chip/sustrato se consiguen mediante partículas de plata especiales que, en determinadas circunstancias, producen uniones sinterizadas que dan lugar a una unión fiable entre las partes. La Figura 1 muestra las partículas de plata antes y después del proceso de sinterización. Es importante saber que cada una de estas partículas está rodeada de una capa de un material especial. El proceso de unión es sencillo ya que solo es necesario disponer de un número de partículas suficiente para conseguir el espesor deseado de la capa de unión y aplicar una temperatura y presión adecuadas durante un periodo determinado de tiempo. El resultado es una unión muy estable. Sin embargo, este proceso básico ha de ser refinado para poder ser aplicado de manera industrial.

En los últimos años, los esfuerzos se han centrado en la industrialización de esta tecnología. Se ha conseguido desarrollar una pasta que se utiliza como material de partida en la sinterización. Además, se han desarrollado los útiles necesarios para poder sinterizar sustratos cerámicos (DCBs) multi-chip en formato 5“*7“. La prensa utilizada en el proceso de sinterización ha sido diseñada para poder utilizar diferentes presiones de carga dependiendo del proceso de sinterización.

Además, el personal encargado del proceso ha sido formado y se han tomado acciones de mejora continua del mismo.

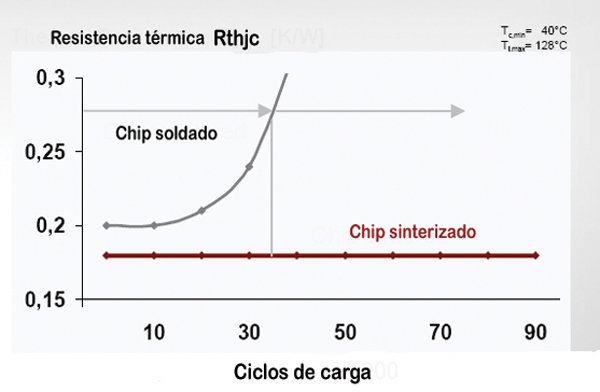

La fuerza de unión de contacto que se ha conseguido con la capa de sinterización entre los chips y el sustrato es extraordinariamente elevada. Las uniones sinterizadas muestran, en los tests de fiabilidad, una alta capacidad de resistencia a los ciclos de carga. Otra ventaja de la tecnología de sinterización es que se consigue una mayor exactitud, del orden de 50 µm, de la posición de los chips en relación al sustrato. En comparación, con la tecnología actual de soldadura, sólo es posible conseguir una exactitud en la posición de 400 µm.

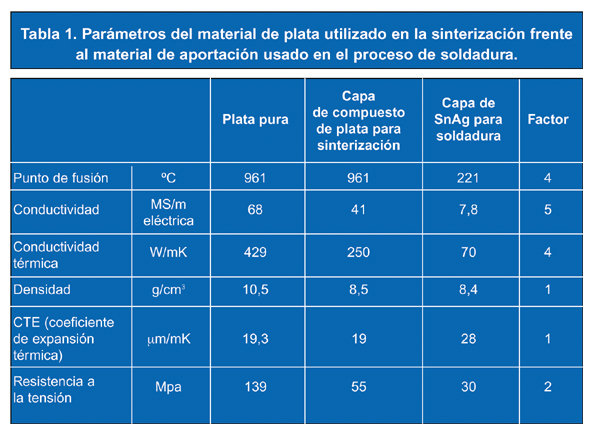

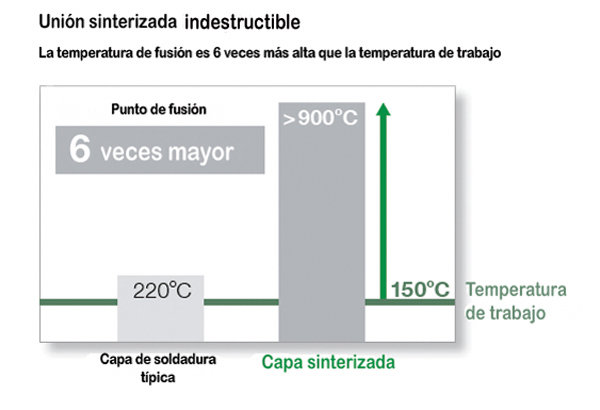

Si se tiene en cuenta el espesor de la capa sinterizada, ésta es entre 4 y 5 veces más fina que la capa soldada y tiene una conductividad térmica 4 veces mejor. La conclusión es que la unión sinterizada presenta unas excelentes propiedades térmicas. Las capas sinterizadas también tienen un mejor comportamiento frente a los ciclos de carga debido a que el punto de fusión del material de plata usado en la sinterización es cuatro veces superior al punto de fusión del material de aportación en el proceso de soldadura (véase Tabla 1). La estabilidad a altas temperaturas de la unión sinterizada indica que la unión no se deteriora con el tiempo.

Aplicación de la tecnología de sinterización

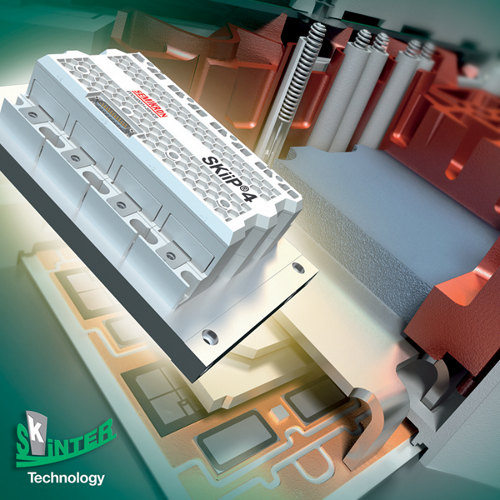

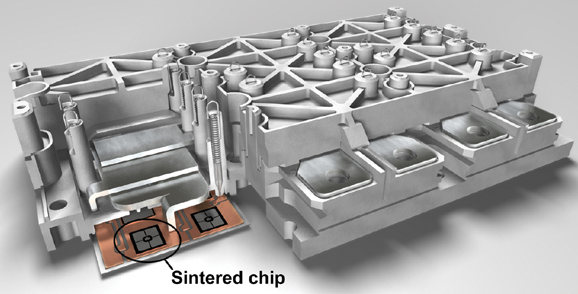

La tecnología de sinterización se ha empleado en los módulos de IGBTs SKiM®, usados en aplicaciones de entre 22 kW – 150 kW. El SKiM® tiene una capacidad de resistencia a los ciclos térmicos de hasta cinco veces superior que los módulos convencionales con suela de cobre y soldadura. En vez de soldar el sustrato cerámico, necesario para aislar el módulo, a la suela de cobre, se ha eliminado esta última utilizando la tecnología de contacto por presión a la hora de unir el módulo al disipador (véase la Figura 3). La presión se aplica en numerosos puntos colocados cerca de cada chip de tal manera que garantizan una distribución de la presión uniforme en toda la superficie del sustrato cerámico. Al eliminar la suela de cobre se consigue un mejor comportamiento frente a los ciclos térmicos y una resistencia térmica más baja. La Figura 3 muestra una sección de la carcasa del módulo, el sistema de contacto por presión y los contactos de muelle para las conexiones de control.

La eliminación de todas las conexiones soldadas, hace que la familia de módulos SKiM sea la primera vez que se encuentra disponible en el mercado un módulo 100% sin soldadura. La combinación de la tecnología de sinterización, la tecnología de contacto por presión y el diseño sin suela de cobre garantiza una capacidad de resistencia a los ciclos térmicos cinco veces superior que los módulos soldados con suela de cobre.

En los últimos 15 años, las temperaturas admisibles en los chips se han incrementado de manera continua. Actualmente, los módulos que incorporan la última tecnología de chips, por ejemplo, IGBT4 / CAL4, pueden trabajar a temperaturas máximas de hasta 175 ºC. En el futuro, el uso del carburo de silicio presentará mayores retos a la hora de poder conseguir uniones estables y resistentes a los ciclos térmicos, ya que la temperatura de trabajo para componentes basados en carburo de silicio puede alcanzar hasta 300 ºC.

Es por ello que la tecnología de sinterización desarrollada por Semikron, se adapta perfectamente a esos rangos tan elevados de temperatura de trabajo. Esto es debido a que el punto de fusión de la unión sinterizada es de 961°C, alrededor de 740 °C más alto que el de la unión soldada utilizada habitualmente hoy en día.

Esta estabilidad de la unión hasta altas temperaturas, hace que la unión no se degrade. Los diferentes tests de fiabilidad y vida realizados prueban la robustez de la unión sinterizada.

Con el paso del tiempo, las áreas de aplicación de los semiconductores de potencia han cambiado de manera dramática. En el pasado, los módulos semiconductores solo se utilizaban en sitios accesibles, montados dentro de armarios donde el ambiente era muy controlado.

Hoy en día, los módulos semiconductores se usan en aplicaciones móviles, por ejemplo, vehículos con condiciones ambiente extremas, temperaturas de más de 110 ºC, etc. Actualmente, el reto consiste en asegurar que el módulo semiconductor pueda trabajar en esas condiciones tan duras de manera fiable.

El futuro de la sinterización

La tecnología de sinterización desarrollada por SEMIKRON es una tecnología clave que permite la fabricación de módulos de potencia más potentes, fiables y con una mayor vida útil. Los mismos principios que se aplicaron en la fabricación del modulo SKiM – eliminación de la suela de cobre, sistema de contacto por presión y tecnología de sinterizado – se han aplicado al desarrollo de la 4ª generación del módulo de potencia inteligente SKiiP, utilizado en aplicaciones de generación eólica, solar, tracción de autobuses, metro, etc.

Los beneficios de la tecnología de sinterización también se aplican al SKiiP de 4ª generación: capacidad de resistencia a los ciclos térmicos cinco veces mayor que los módulos convencionales, unión estable entre el chip y el sustrato cerámico y capacidad de resistencia a los ciclos de carga dos veces mayor que los módulos estándar.

Autor:

Christian Göbl, Head of New Technologies, SEMIKRON

Más información o presupuesto

Articulos Electrónica Relacionados

La tecnología de sinterización con compuesto de plata ha sido utilizada para unir los chips al sustrato cerámico desde 1994. Desde ese momento, las propiedades de la unión sinterizada y sus beneficios en términos de fiabilidad fueron analizados en numerosos estudios a nivel internacional. Sin embargo, en esa época, este tipo de tecnología no estaba lista para ser aplicada en la industria de la electrónica de forma masiva.

La tecnología de sinterización con compuesto de plata ha sido utilizada para unir los chips al sustrato cerámico desde 1994. Desde ese momento, las propiedades de la unión sinterizada y sus beneficios en términos de fiabilidad fueron analizados en numerosos estudios a nivel internacional. Sin embargo, en esa época, este tipo de tecnología no estaba lista para ser aplicada en la industria de la electrónica de forma masiva.  La fuerza de unión de contacto que se ha conseguido con la capa de sinterización entre los chips y el sustrato es extraordinariamente elevada. Las uniones sinterizadas muestran, en los tests de fiabilidad, una alta capacidad de resistencia a los ciclos de carga. Otra ventaja de la tecnología de sinterización es que se consigue una mayor exactitud, del orden de 50 µm, de la posición de los chips en relación al sustrato. En comparación, con la tecnología actual de soldadura, sólo es posible conseguir una exactitud en la posición de 400 µm.

La fuerza de unión de contacto que se ha conseguido con la capa de sinterización entre los chips y el sustrato es extraordinariamente elevada. Las uniones sinterizadas muestran, en los tests de fiabilidad, una alta capacidad de resistencia a los ciclos de carga. Otra ventaja de la tecnología de sinterización es que se consigue una mayor exactitud, del orden de 50 µm, de la posición de los chips en relación al sustrato. En comparación, con la tecnología actual de soldadura, sólo es posible conseguir una exactitud en la posición de 400 µm.  Aplicación de la tecnología de sinterización

Aplicación de la tecnología de sinterización En los últimos 15 años, las temperaturas admisibles en los chips se han incrementado de manera continua. Actualmente, los módulos que incorporan la última tecnología de chips, por ejemplo, IGBT4 / CAL4, pueden trabajar a temperaturas máximas de hasta 175 ºC. En el futuro, el uso del carburo de silicio presentará mayores retos a la hora de poder conseguir uniones estables y resistentes a los ciclos térmicos, ya que la temperatura de trabajo para componentes basados en carburo de silicio puede alcanzar hasta 300 ºC.

En los últimos 15 años, las temperaturas admisibles en los chips se han incrementado de manera continua. Actualmente, los módulos que incorporan la última tecnología de chips, por ejemplo, IGBT4 / CAL4, pueden trabajar a temperaturas máximas de hasta 175 ºC. En el futuro, el uso del carburo de silicio presentará mayores retos a la hora de poder conseguir uniones estables y resistentes a los ciclos térmicos, ya que la temperatura de trabajo para componentes basados en carburo de silicio puede alcanzar hasta 300 ºC.  Hoy en día, los módulos semiconductores se usan en aplicaciones móviles, por ejemplo, vehículos con condiciones ambiente extremas, temperaturas de más de 110 ºC, etc. Actualmente, el reto consiste en asegurar que el módulo semiconductor pueda trabajar en esas condiciones tan duras de manera fiable.

Hoy en día, los módulos semiconductores se usan en aplicaciones móviles, por ejemplo, vehículos con condiciones ambiente extremas, temperaturas de más de 110 ºC, etc. Actualmente, el reto consiste en asegurar que el módulo semiconductor pueda trabajar en esas condiciones tan duras de manera fiable. Los beneficios de la tecnología de sinterización también se aplican al SKiiP de 4ª generación: capacidad de resistencia a los ciclos térmicos cinco veces mayor que los módulos convencionales, unión estable entre el chip y el sustrato cerámico y capacidad de resistencia a los ciclos de carga dos veces mayor que los módulos estándar.

Los beneficios de la tecnología de sinterización también se aplican al SKiiP de 4ª generación: capacidad de resistencia a los ciclos térmicos cinco veces mayor que los módulos convencionales, unión estable entre el chip y el sustrato cerámico y capacidad de resistencia a los ciclos de carga dos veces mayor que los módulos estándar.