Protección contra sobrecorrientes con tecnología de resistencias de película delgada

Los peligros derivados de la corriente para la circuitería electrónica pueden subdividirse en dos categorías generales: riesgos por sobrecorriente y riesgos por sobretensión.

Los peligros derivados de la corriente para la circuitería electrónica pueden subdividirse en dos categorías generales: riesgos por sobrecorriente y riesgos por sobretensión.

Las sobrecorrientes suelen ser ocasionadas por sobrecargas o cortocircuitos, en tanto que las sobretensiones suelen ser originadas por tensiones transitorias rápidas, tales como los rayos o la conmutación de cargas inductivas.

Si son lo suficientemente fuertes, las tensiones transitorias rápidas pueden dañar otros componentes o su material de aislamiento, lo que a su vez puede crear sobrecorrientes en otras partes del circuito.

Las sobrecorrientes pueden tener una serie de efectos indeseables, como por ejemplo el sobrecalentamiento de los conductores de electricidad en las líneas eléctricas, cables, hilos y unidades electrónicas. El sobrecalentamiento de los conductores eléctricos puede, a su vez, causar daños en los materiales aislantes que los rodean, lo que, dependiendo del material utilizado, puede provocar humo y fuego.

Paradójicamente, el hecho de que las sobretensiones y sobrecorrientes tiendan a aumentar la temperatura de los conductores eléctricos es el fenómeno que hace posibles los fusibles. Cuando la fusión y la vaporización del material conductor eléctrico de un fusible son cuidadosamente controladas y predecibles, su autodestrucción se convierte en un método fiable para impedir las consecuencias de las sobrecorrientes y prevenir, así, incendios. Las tecnologías actuales de fusibles permiten una aplicación muy variada, desde los sistemas de distribución eléctrica de alta tensión hasta los sistemas electrónicos industriales, empresariales y domésticos. La tendencia hacia la miniaturización y la creciente demanda de dispositivos electrónicos móviles son los principales impulsores de la tecnología de fusibles en encapsulados de tamaño chip. Los fusibles tipo chip que hay actualmente en el mercado son aptos para aplicaciones a nivel de placa, para corrientes nominales de hasta 8 amperios aproximadamente.

En este artículo compararemos las ventajas y las prestaciones de las diferentes tecnologías de fusibles tipo chip, entre ellas la tecnología de resistencias de película delgada. Asimismo, demostraremos que los parámetros técnicos cruciales, tales como la estabilidad a largo plazo, la capacidad de carga de impulso y la repetibilidad, son igual de importantes que los parámetros oficialmente aceptados, como la corriente nominal, la tensión nominal y las certificaciones de agencias de seguridad.

Principios de diseño de los fusibles tipo chip

Antes de analizar las propiedades eléctricas de los diferentes tipos de fusibles tipo chip que existen en el mercado, es importante comprender primero los principios de diseño en los que se basa cada una de las tecnologías.

Los fusibles estándares utilizan un alambre metálico insertado en un tubo truncado de cerámica o de vidrio lleno de aire o arena. Los fusibles tipo chip, por su parte, se basan en principios completamente distintos. La mayoría de fusibles tipo chip tienen el aspecto de los componentes chip estándares y están construidos con sustrato cerámico de una o varias capas. En algunos diseños más antiguos encontramos sustratos de fibra de vidrio epoxi, similares a los utilizados en las placas de circuito impreso.

Para el elemento fusible elemental, montado encima del substrato de capa única o dentro del substrato multicapa, se utiliza material altamente conductivo, como por ejemplo cobre, oro o aleaciones como cobre y estaño o plata y paladio. Estos materiales compuestos pueden aumentar la resistencia del fusible a corrientes de irrupción, pero también suelen ser menos estables en su respuesta al esfuerzo térmico, con lo que aumenta la posibilidad de una apertura incorrecta después de varios ciclos de irrupción.

Dependiendo del tipo de substrato, el elemento fusible puede ser un depósito de capa gruesa ajustada por láser o una capa metálica tratada químicamente para que adquiera las características deseadas. También se puede utilizar hilo de oro soldado. La forma y el espesor se elegirán de modo que el elemento se funda en un tiempo determinado bajo condiciones de sobrecarga cuando la corriente eléctrica alcance cierto nivel.

Para poder cumplir su función como capa funcional del componente chip, el elemento fusible deberá protegerse también contra las condiciones ambientales. Tratándose de un fusible tipo chip de una sola capa, el elemento estará normalmente cubierto con laca o epoxi. Los elementos fusibles de los fusibles tipo chip multicapa suelen estar protegidos de forma inherente por las capas de substrato. Puesto que los fusibles tipo chip pueden graduarse para corrientes de hasta 7 u 8 amperios, para los dispositivos de montaje superficial (SMD) se necesitan contactos con una resistencia óhmica baja.

Funcionalidad de los fusibles tipo chip

Los fusibles tipo chip desempeñan dos funciones en los productos electrónicos: proteger contra daños a los usuarios finales y prevenir daños en la circuitería electrónica. Estas funciones tienen ventajas tanto para el propietario como para el distribuidor de un equipo determinado. Durante los últimos diez años se ha registrado un crecimiento exponencial de la demanda de dispositivos electrónicos para la tecnología de la información, los sistemas móviles y las aplicaciones de consumo. Paralelamente a este rapidísimo crecimiento de la demanda ha aumentado también el riesgo de que se produzcan condiciones inesperadas en los dispositivos electrónicos. Estas condiciones inesperadas son ocasionadas mayoritariamente por otros dispositivos electrónicos, que crean diversos riesgos, entre ellos el de sobrecargas eléctricas, que requieren medidas preventivas contra las sobrecorrientes, como por ejemplo el uso de protectores de sobrecarga como los fusibles tipo chip.

La característica fusible mostrada en la figura 1 es la propiedad más importante de un fusible tipo chip, ya que define los tiempos de fusión para los distintos niveles de sobrecorrientes eléctricas. Una vez que la corriente alcanza un nivel predeterminado, la potencia eléctrica disipada dentro del elemento fusible es suficiente para fundir y vaporizar dicho elemento en un periodo de tiempo fijado, llamado tiempo de prearco.

Principales parámetros de rendimiento

La característica fusible mostrada en la figura 1 abarca dos regiones principales. La primera región, a la izquierda de la curva azul, comprende la zona sombreada en verde, que representa el funcionamiento “transparente” normal y las sobrecorrientes de corta duración de hasta dos veces la corriente nominal del fusible. Esta región define la capacidad de carga de impulso del fusible tipo chip y depende de las propiedades del elemento fusible: por ejemplo, se puede obtener una alta capacidad de carga de impulso aumentando esta sección transversal.

La línea azul define los tiempos de fusión para corrientes de sobrecarga y de cortocircuito por encima de la corriente nominal del fusible (IR), que es de 5 A para el fusible mostrado. La energía necesaria para fundir el fusible se rige por la fórmula I2T; por consiguiente, a medida que aumenta el valor de la sobrecorriente se acorta el tiempo de apertura del fusible. Normalmente, está previsto que el fusible tarde en abrirse de 1,0 a 3,0 segundos si se expone a dos veces su corriente nominal. Expuesto a 10 veces su corriente nominal, debería abrirse en menos de 0,1 ms. Por otra parte, para prevenir que el fusible se abra al estar expuesto a una corriente de irrupción normal, el valor I2T máximo del impulso de irrupción debería ser inferior al 50 % aproximadamente del valor I2T máximo para el fusible.

La línea azul define los tiempos de fusión para corrientes de sobrecarga y de cortocircuito por encima de la corriente nominal del fusible (IR), que es de 5 A para el fusible mostrado. La energía necesaria para fundir el fusible se rige por la fórmula I2T; por consiguiente, a medida que aumenta el valor de la sobrecorriente se acorta el tiempo de apertura del fusible. Normalmente, está previsto que el fusible tarde en abrirse de 1,0 a 3,0 segundos si se expone a dos veces su corriente nominal. Expuesto a 10 veces su corriente nominal, debería abrirse en menos de 0,1 ms. Por otra parte, para prevenir que el fusible se abra al estar expuesto a una corriente de irrupción normal, el valor I2T máximo del impulso de irrupción debería ser inferior al 50 % aproximadamente del valor I2T máximo para el fusible.

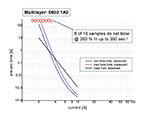

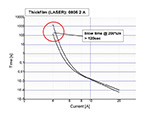

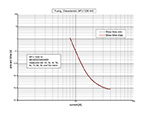

El tiempo de fusión del fusible está relacionado con la resistencia térmica entre el elemento fusible y el entorno, que dependerá de las características del elemento fusible, del substrato, del sellado y las terminaciones, así como del diseño de la placa de circuito impreso. Por lo tanto, el tiempo de apertura –y, por ende, la efectividad de la protección ofrecida– dependerá tanto de la tecnología de producción como del diseño del producto. Si la resistencia térmica entre el elemento fusible y el entorno es demasiado baja, no habrá energía suficiente para fundir el elemento fusible, lo que impedirá que el fusible corte en menos de 120 segundos las corrientes de sobrecarga equivalentes a dos veces la corriente nominal. Las figuras 2 y 3 ilustran este caso para fusibles tipo chip multicapa y de película gruesa ajustada por láser.

Estabilidad y repetibilidad

Estabilidad y repetibilidad

En la práctica, sin embargo, la precisión, repetibilidad y estabilidad de la característica fusible dependerán en gran parte del diseño del elemento fusible y de la tecnología de producción empleada. Entender la influencia de estos dos factores es imprescindible a la hora de elegir el fusible tipo chip óptimo para una aplicación determinada.

La estabilidad de la característica fusible está estrechamente relacionada con el diseño del componente, en tanto que su repetibilidad dependerá en gran parte de la estabilidad y precisión de la tecnología de producción del fusible tipo chip.

Estabilidad

Primero es necesario entender el significado del término estabilidad en relación con la característica fusible. La resistencia eléctrica del fusible tipo chip es el parámetro que determina sus propiedades fusibles. Debido a que la energía aplicada en condiciones de sobrecarga es proporcional al valor de resistencia, el fusible se fundirá más rápido cuanto mayor sea la resistencia. Por el contrario, si se reduce la resistencia, la fusión será más lenta.

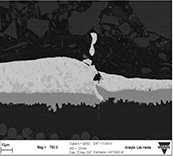

La experiencia con resistencias de película gruesa ha demostrado que los esfuerzos térmicos tales como sobrecargas de corta duración, calor de soldadura y fuerzas de impulso tienden a producir un desplazamiento positivo en la resistencia eléctrica. Por lo tanto, al producirse estos fenómenos en un fusible tipo chip, su característica cambiará, con el resultado de reducir los tiempos de fusión. Aunque los elementos fusibles compuestos por una mezcla de materiales distintos, como por ejemplo las aleaciones de cobre y estaño, están diseñados para alcanzar valores elevados de I2T; éstos son particularmente sensibles a la reducción del tiempo de apertura después de esfuerzos térmicos sucesivos. Esto se debe a que los esfuerzos provocan una migración en sus materiales constituyentes, tal como se muestra en la imagen de la figura 4, que ilustra el proceso de migración continua de Cu-Sn después de un esfuerzo de carga de impulso. En función de la magnitud y duración de la carga eléctrica, las características fusibles de este tipo de fusibles cambiarán a tiempos de fusión más cortos. Estos cambios en la característica fusible podrán prevenirse aplicando técnicas para preservar la estabilidad del valor de resistencia de los fusibles tipo chip.

Repetibilidad

Repetibilidad

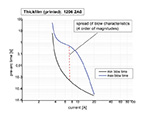

Durante la fase de integración, los ingenieros electrónicos se ven confrontados a grandes variaciones en las características fusibles. En términos generales, los fusibles tipo chip son resistencias de bajo valor óhmico, cuyas resistencias se mueven en un rango de miliohmios. Tal como se ha explicado arriba, la característica fusible es proporcional al valor de resistencia: cuanto mayor sea la variación del valor de resistencia, tanto mayor será la variación de la característica fusible. Debido a esta variación, puede ocurrir que un fusible tipo chip se abra con corrientes normales de irrupción, o a la inversa, que no se abra en condiciones de sobrecarga, cuando sería necesario. Ésta sería, por supuesto, la peor de las situaciones posibles, que los ingenieros deben evitar. La figura 5 ilustra la distribución típica de las características fusibles para fusibles de película gruesa impresa.

Cómo superar los retos de estabilidad y repetibilidad

La tecnología de película delgada es capaz de cumplir todos los requisitos de estabilidad avanzada y repetibilidad exacta de la característica fusible. Desde finales de los sesenta se viene utilizando la tecnología de pulverización (sputtering) en la fabricación de películas delgadas para producir resistencias de película delgada altamente estables y precisas. Por eso, actualmente tenemos varios miles de millones de tales dispositivos instalados en todos los campos de la electrónica en las condiciones ambientales más adversas.

Las técnicas actuales de pulverización se sirven de importantes ventajas, tales como el control estricto del grosor del depósito, y logran una estructura cristalina homogénea de la capa metálica resultante. Cuando se utiliza tecnología de película delgada en la fabricación de fusibles tipo chip, estos atributos influyen directamente en la estabilidad y repetibilidad de los parámetros de fusión.

Sin embargo, también es necesario controlar con precisión la geometría del elemento fusible para poder controlar la corriente nominal de los fusibles tipo chip. La estructuración del elemento fusible mediante un proceso fotolitográfico ofrece la ventaja de producir contornos geométricos precisos y de disolver el material conductivo no utilizado entre las terminaciones. Utilizando la fotolitografía, se pueden controlar la longitud y la anchura del elemento fusible con el mismo esmero y precisión que el grosor de la capa de película delgada pulverizada. La imagen de la figura 6 muestra cómo el proceso fotolitográfico utilizado para fabricar la serie MFU de fusibles tipo chip de película delgada de Vishay crea un elemento fusible con un contorno claro y limpio.

La combinación de la tecnología de pulverización de película delgada con la fotolitografía permite a los fabricantes de componentes obtener tolerancias muy ajustadas en las geometrías de elementos fusibles y, al mismo tiempo, garantiza una estructura cristalina homogénea de los elementos fusibles, con la doble ventaja de minimizar las desviaciones del valor de resistencia inducidas por el esfuerzo y aumentar la repetibilidad en la fabricación. La figura 7 ilustra la estrecha correlación entre los tiempos de fusión mínimos y máximos obtenidos en la fabricación de fusibles tipo chip de la serie MFU cuando se utiliza esta combinación de técnicas.

Acabado

Otra ventaja de utilizar procesos de producción idénticos a los empleados al construir resistencias de película delgada consiste en que a los procesos de acabado, que incluyen el sellado, marcado y revestimiento de terminaciones de baja resistencia óhmica, les sigue una inspección óptica automática y la medición de la resistencia de cada uno de los fusibles tipo chip fabricados. Solamente son empaquetados los fusibles tipo chip que cumplan los elevados requisitos de calidad y las exigentes tolerancias de resistencia establecidas por Vishay para resistencias de película delgada. Como y cuando sea necesario, en el proceso de empaquetado se comprueba que los fusibles tipo chip de película delgada den el resultado esperado en su ámbito de aplicación, para proteger tanto al usuario final como al distribuidor de equipos contra las consecuencias de sobrecargas peligrosas.

Resumen

La tecnología de película delgada es una tecnología de probada eficacia para componentes pasivos de gama alta, que se ha ido utilizando y mejorando a lo largo de varias décadas. Sus ventajas en cuanto a exactitud, repetibilidad y estabilidad son apreciadas en la producción masiva de miles de millones de resistencias de película delgada al año. Los fusibles tipo chip fabricados con tecnología de película delgada proporcionan ahora propiedades igualmente predecibles en términos de estabilidad y repetibilidad de la característica fusible. Con esta tecnología probada incorporada a dispositivos de seguridad de última generación para la protección contra sobrecorrientes, los diseñadores de componentes electrónicos de potencia logran niveles más altos de seguridad y rendimiento al diseñar nuevos productos.

Autor: Ove Hach, Vishay BCcomponents Beyschlag GmbH

Articulos Electrónica Relacionados

- Inductores de potencia de alta... Mouser distribuye los inductores de potencia para automoción blindados SRP8540A y SRP7020TA de Bourns. Estos inductores de potencia de alta corriente están dise...

- Módulos DRAM Innodisk para mat... Innodisk ha presentado sus módulos DRAM de calidad industrial para aplicaciones FPGA (matriz de puertas programable) que permiten a los integradores de sistemas...

- Snap ferrites y bobinas Rod ... Las familias STAR-FIX y STAR-GAP se encuentran entre los productos más conocidos de Würth Elektronik eiSos. Muchos aspectos innovadores de los núcle...

- Stewart Connector actualiza la... Stewart Connector, una empresa del grupo Bel, ha anunciado la ampliación de su gama de productos de cables y conectores M12 para aplicaciones industriales y ent...

- Conectores innovadores para la... Los modernos equipos agrícolas de precisión están cobrando un fuerte impulso gracias a la innovación técnica proporcionada por la electrificación y la digitaliz...

- Conectores flotantes para fabr... Harwin ha presentado una gama de conectores de placa a placa que satisfacen las demandas de transferencia de datos y alimentación de las aplicaciones de alto re...

- Transformador compacto MORNSUN... MORNSUN presenta el transformador de alto aislamiento de tamaño compacto para automóviles TSHT5.8-01. Este nuevo transformador TSHT5.8-01 no solo tiene un alto ...

- Diodos de silicio Qspeed para ... Power Integrations ha anunciado hoy su diodo Qspeed de 600 V y 12 A, que ofrece la carga de recuperación inversa (Qrr) más baja del sector para un diodo de sili...

- Cómo mantener la conectividad ... Al pensar en aplicaciones ferroviarias vienen a la mente de inmediato unos conectores muy resistentes y unos entornos adversos. Los conectores de potencia deben...

- Memoria SPI NOR Flash de 128 M... GigaDevice presenta la memoria SPI NOR Flash de 128Mb, GD25LE128EXH, en el ultracompacto encapsulado FO-USON8 de 3x3x0,4mm. Con su grosor de solo 0,4 mm, la GD2...

- Bobina doble de núcleo toroida... Würth Elektronik incluye ahora un nuevo inductor doble en su serie WE-DCT. La inductancia acoplada mediante dos bobinados idénticos se distingue por sus muy baj...

- Conector de potencia Harwin de... Harwin ha aumentado significativamente los niveles de potencia de su catálogo de productos con la presentación de la serie Kona, cuyos contactos con paso de 8,5...