Reducción del consumo energético en la industria: la medida es la clave

En la actualidad, y como nunca había ocurrido anteriormente, el asunto de la eficiencia energética forma parte de los planes para todo el mundo, tanto a un nivel personal como empresarial y nacional. Todos nos hemos concienciado sobre aspectos como el cambio climático y la polución provocada por la quema de combustibles fósiles, así como la necesidad de reducir nuestra huella de carbono.

En la actualidad, y como nunca había ocurrido anteriormente, el asunto de la eficiencia energética forma parte de los planes para todo el mundo, tanto a un nivel personal como empresarial y nacional. Todos nos hemos concienciado sobre aspectos como el cambio climático y la polución provocada por la quema de combustibles fósiles, así como la necesidad de reducir nuestra huella de carbono.

Aunque no hubiera otros elementos de presión, el propio incremento de costes exigiría nuestra atención; durante los últimos años los costes de la electricidad han aumentado, por término medio, entre un 5% y un 10% al año. No obstante, muchos procesos industriales fueron diseñados en una época en la cual no se habían materializado las presiones para ser lo más “ecológicos” que fuera posible y extraer al máximo valor a cada unidad de energía consumida.

No resulta sorprendente, por tanto, que se esté trabajando en numerosos procesos de fabricación para lograr importantes reducciones en el consumo de energía sin que ello afecte a la productividad o a la calidad del producto. En algunos casos este ahorro se puede obtener simplemente por medio de inspección; puede haber, por ejemplo, motores o calefactores que trabajen continuamente aunque sólo se necesiten para una parte del ciclo de producción. Otros recortes potenciales podrían resultar menos obvios y sólo aparecerán tras un detallado estudio de los procesos aplicados. Es fundamental para controlar cualquier sistema un conocimiento preciso de su comportamiento, y esto significa realizar medidas. El físico del siglo XIX Lord Kelvin pronunció una vez unas palabras que se han convertido en una cita famosa: “si no puedes medirlo, no puedes mejorarlo”. Resulta quizá sorprendente que en procesos que consumen mucha energía ésta se mida relativamente mal. Las nuevas normativas aplicadas a los edificios en muchos países introducirán mayores niveles de exigencia a la monitorización de la energía, pero las instalaciones existentes –muchas de las cuales se utilizarán durante muchos años más– no contarán con esa infraestructura.

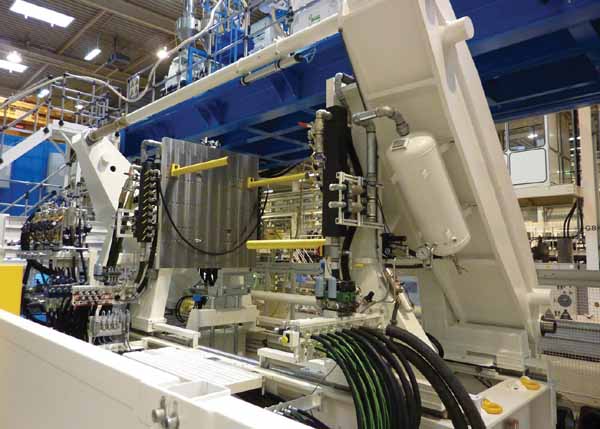

Producción de depósitos de combustible para el automóvil.

Los costes energéticos tenían una alta prioridad para el fabricante de componentes y sistemas para el automóvil INERGY Automotive Systems cuando, en 2008, la compañía puso en marcha un programa para optimizar y reducir su consumo de energía dentro de la estrategia de desarrollo sostenible del grupo. INERGY es el líder mundial en el desarrollo y la fabricación de sistemas de combustible y en especial de depósitos avanzados de combustible hechos de plástico. Inergy Automotive Systems se fundó en 2000 como empresa conjunta que unía las actividades en Sistemas de Combustible de Plastic Omnium y Solvay S.A. En la actualidad la compañía es el proveedor líder de Nivel Uno de Sistemas de Combustible hechos de plástico a los principales fabricantes de coches. Inergy Automotive Systems, cuya sede central se encuentra en París, emplea aproximadamente a 4.000 personas en todo el mundo y cuenta con 24 centros de producción en 18 países. En 2009, INERGY fabricó 9 millones de sistemas de combustible para los principales fabricantes de coches de todo el mundo y logró una facturación de 900 millones de euros.

El proyecto, denominado INeco (INERGY Energy Consumption Optimization), se creó para mejorar la eficiencia energética en el contexto del consumo total del grupo, cercano a los 228.000 megavatios-hora de electricidad. Casi toda la energía consumida por la compañía es eléctrica, y equivale aproximadamente a la misma cantidad que necesitaría una ciudad europea de 60.000 habitantes. La gestión del proyecto INeco y su implementación corresponden a Stéphane Duval y Joseph Brossard. Un paso previo consistió en llevar a cabo una serie de auditorías energéticas en los principales procesos de fabricación utilizados en las plantas de INERGY, empezando por la fábrica de Pfastatt (Francia).

El proyecto, denominado INeco (INERGY Energy Consumption Optimization), se creó para mejorar la eficiencia energética en el contexto del consumo total del grupo, cercano a los 228.000 megavatios-hora de electricidad. Casi toda la energía consumida por la compañía es eléctrica, y equivale aproximadamente a la misma cantidad que necesitaría una ciudad europea de 60.000 habitantes. La gestión del proyecto INeco y su implementación corresponden a Stéphane Duval y Joseph Brossard. Un paso previo consistió en llevar a cabo una serie de auditorías energéticas en los principales procesos de fabricación utilizados en las plantas de INERGY, empezando por la fábrica de Pfastatt (Francia).

La primera auditoría, realizada en 2009, tenía como objetivo recoger información detallada sobre el consumo energético durante un período de 3 semanas, analizar los datos y emplear los resultados como base para los planes de acción. Naturalmente, cada planta disponía de contadores de electricidad en el punto de acceso a la red eléctrica para la facturación a la compañía suministradora, pero se necesitaba una solución auxiliar de contador o medidor eléctrico para obtener de forma instantánea datos relativos a cada máquina y proceso de manera individual. La naturaleza del proyecto exigía una configuración temporal para realizar una auditoría energética en una fábrica existente; por tanto, su instalación y desinstalación habían de ser sencillas y rápidas.

Instalación de la monitorización

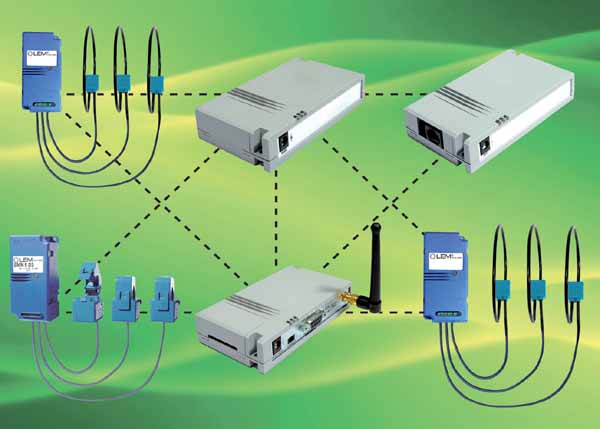

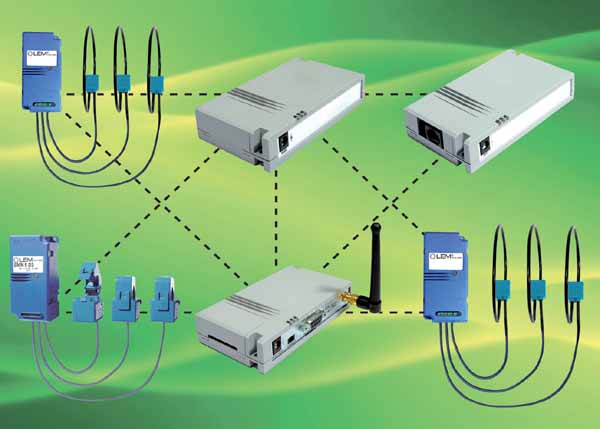

En un principio se pensó en una solución tradicional cableada, pero su instalación demostró ser excesivamente complicada y costosa para un período tan corto de tiempo. Había pocas soluciones de medida disponibles de tipo “plug and play” (conectar y usar), y el único candidato viable fue Wi-LEM de LEM, el medidor local inalámbrico de energía. Los nodos medidores de energía de Wi-LEM son transductores de corriente que emplean núcleos divididos; se pueden fijar alrededor de un conductor sin necesidad de desconectar nada para la instalación de sensores de lazo continuo o sensores de corriente en línea. Ofrecen a INERGY la libertad de instalar el nodo de medida en el punto de acceso que resulte más práctico en cada armario eléctrico y, como aspecto crucial, no hace falta apagar el sistema. Pese a su sencilla instalación, los nodos de medida de los sistemas superan los requisitos del estándar IEC 62053-21 para precisión en medidas de energía, al lograr una precisión igual o mejor al 1%.

La parte “inalámbrica” de Wi-LEM se refiere a su transmisión de los datos por medio de una red inalámbrica de malla (mesh). Esto aporta una doble ventaja: el funcionamiento inalámbrico significa que no se necesita cableado en ninguna de las instalaciones temporales; y la “malla” indica que la red inalámbrica para la recogida de datos entre el nodo de medida y el punto central de recogida de datos se organiza de manera autónoma. LEM emplea un protocolo muy fiable de categoría industrial en la parte superior del estándar de redes de malla IEEE 802.15.4 para garantizar la entrega de los datos. Su instalación exenta de cables no significa que el sistema sólo se pueda utilizar para instalaciones temporales. Muchos usuarios querrán efectuar un estudio detallado del uso de la energía mediante la instalación de monitores a largo plazo en los principales nodos para asegurar que se siga ahorrando y que no se reproduzcan de nuevo los esquemas de desperdicio en el uso de la energía. Al cumplir las directrices más avanzadas para la instalación de sistemas de recogida de datos en fábricas, estas robustas redes de malla inalámbricas también son ideales para su uso a largo plazo. Según Joseph Brossard, Jefe de Suministro y Ahorro Energético en INERGY, el sistema es “realmente rápido y sencillo de instalar, y la solución móvil era muy importante para nosotros”.

En septiembre de 2009 se instaló en la fábrica de Pfastatt la primera red temporal Wi-LEM, formada por 40 puntos de medida. Para la instalación de Wi-LEM se utilizó una configuración trifásica delta con un rango de medida de hasta 2000A. Estos nodos de transductor utilizan las bobinas Rogowski de LEM, caracterizadas por su perfecta tecnología de lazo sin cierre de bobina de discontinuidad. La frecuencia de medida para esta primera prueba se fijó en 240 valores de corriente al día durante tres semanas, lo que permitió obtener un volumen sustancial de datos: más de 200.000 valores de corriente instantánea. El equipo de INERGY tuvo que diseñar luego una estrategia para extraer la máxima información y valor del conjunto de datos. Un primer paso preventivo consistió en aplicar una “comprobación sanitaria” de los datos. Las medidas de corriente acumulada, convertidas a potencia consumida, debían corresponder a la cantidad facturada por la compañía suministradora. Las cifras coincidieron con un margen del 3% y, una vez seguro de que los datos eran válidos, el equipo siguió adelante con la fase de análisis del proyecto.

En septiembre de 2009 se instaló en la fábrica de Pfastatt la primera red temporal Wi-LEM, formada por 40 puntos de medida. Para la instalación de Wi-LEM se utilizó una configuración trifásica delta con un rango de medida de hasta 2000A. Estos nodos de transductor utilizan las bobinas Rogowski de LEM, caracterizadas por su perfecta tecnología de lazo sin cierre de bobina de discontinuidad. La frecuencia de medida para esta primera prueba se fijó en 240 valores de corriente al día durante tres semanas, lo que permitió obtener un volumen sustancial de datos: más de 200.000 valores de corriente instantánea. El equipo de INERGY tuvo que diseñar luego una estrategia para extraer la máxima información y valor del conjunto de datos. Un primer paso preventivo consistió en aplicar una “comprobación sanitaria” de los datos. Las medidas de corriente acumulada, convertidas a potencia consumida, debían corresponder a la cantidad facturada por la compañía suministradora. Las cifras coincidieron con un margen del 3% y, una vez seguro de que los datos eran válidos, el equipo siguió adelante con la fase de análisis del proyecto.

Análisis de los datos

Los datos de corriente recogidos se guardaron en una única gran base de datos que también contenía la información minuto a minuto sobre todos los procesos de la planta: qué sistemas se estaban utilizando y qué producto se estaba fabricando en cada momento correspondiente a los puntos de datos de corriente. La fabricación de depósitos de combustible en INERGY se basa en un proceso de moldeo por insuflación de aire comprimido: entre los aspectos que consumen más energía se encuentran el calentamiento del material de moldeo, el suministro de aire comprimido y el enfriamiento después del moldeo. El análisis de los datos reveló que estas máquinas de moldeo representaban el 45% de la utilización total de energía de la compañía: antes de la auditoría no se conocía este valor con exactitud. Los compresores que suministran las elevadas presiones (13 bares) necesarias para el moldeo consumen grandes cantidades de energía; el análisis demostró que gran parte de esa energía se perdía debido a las fugas de aire comprimido. El consumo de energía medido en el proceso de enfriamiento de agua (refrigeradores, bombas) también se ha comparado con el consumo teórico de energía y se han detectado oportunidades para ahorrar. Las medidas resultantes para optimizar el rendimiento que siguieron a este descubrimiento llevaron a reuniones con los proveedores de equipamiento para estudiar cómo podrían consumir menor energía sus máquinas. No todos los descubrimientos estaban relacionados únicamente con los procesos de fabricación; los sistemas normales en edificios comerciales son igualmente efectivos desperdiciando energía si no se gestionan adecuadamente. Las cifras de la base de datos indicaron a INERGY que algunos de sus sistemas de climatización (calefacción, ventilación y aire acondicionado) e iluminación funcionaban continuamente, con independencia de que hubiera personal en aquellas zonas o que se necesitaran unas condiciones ambientales controladas en todo momento.

Tras finalizar la auditoria en Pfastatt, la portabilidad de las unidades Wi-LEM quedó patente al ser reinstaladas en dos autorías realizadas de manera sucesiva en las plantas de INERGY situadas en Anderson (EE.UU.) y Ramos (México). La experiencia inicial con los medidores locales de energía Wi-LEM se vio repetida, de modo que volvió a demostrarse que la instalación y configuración de las unidades era muy sencilla. El equipo también comprobó que el rango de señales de radio de la red inalámbrica era más que suficiente e incluso en el entorno eléctricamente ruidoso de la industria no hubo problemas con la transmisión de datos. LEM utiliza la máxima intensidad de RF permitida para los transmisores exentos de licencia del tipo empleado en las redes de malla, de 100mW. Esto demostró ser muy valioso en la fábrica estadounidense, donde los armarios eléctricos tienen puertas metálicas de doble aislamiento; en ningún punto la red mostró problema alguno para realizar las conexiones.

Los datos obtenidos llevaron a la conclusión de que –sin un considerable gasto de capital– era posible ahorrar alrededor del 15% del coste energético. Las medidas necesarias para lograr este ahorro generalmente eran sencillas y de sentido común, una vez que los datos disponibles revelaran qué había que hacer.

Vía libre para ahorrar más

INERGY tiene previsto realizar auditorías en seis fábricas más durante 2010 y completar un programa para toda la compañía a lo largo de los dos próximos años, dando así pie a un plan de acción con inversiones asignadas allí donde se necesiten. El plan INeco ya ha indicado la manera de ahorrar una cantidad del orden de millones de euros, después de tan sólo tres auditorías.

Joseph Brossard, de INERGY, concluye: “las ventajas de los medidores auxiliares de energía son evidentes. Sólo se puede gestionar lo que se mide. El medidor local de energía Wi-LEM ha sido crucial para lo que hemos logrado hasta el momento. Ofreceremos a todas nuestras fábricas kits de Wi-LEM que les permitan medir y gestionar su consumo energético tras las auditorías iniciales, y haremos un seguimiento de sus resultados”.

Articulos Electrónica Relacionados

- Tablero de Pruebas GaN a Medid... Keysight Technologies, Inc ha anunciado un tablero de pruebas a medida para dispositivos GaN para su analizador de dispositivos de potencia dinámica / comprobad...

- Osciloscopios de 2 canales TBS... Tektronix, Inc. presenta las series de osciloscopios de 2 canales TBS1000B-EDU y TBS1000B. Al ofrecer mejoras generales como una pantalla de alta resolución de ...

- Osciloscopios Siglent de 12 bi... SIGLENT se complace en presentar tres nuevas series de osciloscopios diseñados para mejorar la fidelidad de la señal, la visualización y el análisis. Estas últi...

- Analizador testo 570 para cual... Se acabaron los inconvenientes debido a la necesidad de trabajar con muchos instrumentos y accesorios.No solo la instalación de un sistema de refrigeración repr...

- Tektronix PA1000, nuevo analiz... Tektronix, Inc., anuncia la ampliación de su familia de analizadores de potencia de precisión con la introducción del analizador de potencia monofásico PA1000. ...

- ScopeCorders, registradores mu... Yokogawa ha añadido dos nuevos instrumentos a su familia de ScopeCorders, registradores multi-canal de adquisición de datos portables. Los nuevos ScopeCorders D...

- Generadores RF Rigol DSG800 Rigol Technologies, un fabricante líder de innovadores equipos de prueba y medida, presenta su nuevo generador de señal RF serie DSG800, que mejora la presencia...

- Nueva generación de registrado... Testo presenta una nueva generación de registradores que destaca por su gran facilidad de uso y su absoluta seguridad, por ejemplo, gracias a su protección medi...

- Sensores ambientales multipara... Carlo Gavazzi lanza una gama de sensores ambientales diseñados para medir diferentes parámetros: CO2, Humedad, Temperatura y Velocidad del AireSi los niveles de...

- Multímetros digitales de mano ... La serie U1270 de Agilent Technologies corresponde a multímetros digitales (DMM) de mano de utilización industrial que establecen nuevos niveles de rendimiento ...

- Fotómetro MAVOSPEC LITE GOSSEN Foto- und Lichtmesstechnik GmbH ha ampliado aún más su gama de fotómetros de alta calidad para incluir el espectrofotómetro económico MAVOSPEC LITE. Ind...

- Multiplexores de microondas de... Pickering Interfaces ha anunciado que su gama de multiplexores de microondas está ahora disponible con una frecuencia máxima de 67 GHz en los factores de forma ...