Llevando el Análisis de Big Data a los Desafíos de Fabricación Electronica

El Big data y la analítica avanzada están entrando en la escena de la fabricación de productos electrónicos, y se convertirán en herramientas esenciales para la toma de decisiones informadas en todo el negocio, desde la gestión de equipos en tiempo real hasta la mejora continua y la determinación de estrategias comerciales de alto nivel.

Desafíos para los Fabricantes

Dirigir una empresa de fabricación rentable es cada vez más difícil. Los costes y los ingresos están constantemente bajo una intensa presión, mientras que la dura competencia tanto local como global implica que los márgenes son escasos y hay poco espacio para el error.

Los datos generados por el equipo de montaje automatizado pueden proporcionar respuestas a los desafíos de fabricación. Cada vez que se carga una plantilla, pasa una hoja de corte de sobrante, una boquilla recoge y coloca un componente, y se inspecciona un conjunto, sensores como los sensores de posición, sensores de fuerza, cámaras montadas en las boquillas y cámaras de inspección capturan información que describe íntimamente el estado de los equipos de montaje, la estabilidad de procesos como la serigrafía y la colocación de componentes, y las características de los componentes y materiales que determinan la capacidad de fabricación del producto y el rendimiento al final de línea de producción.

Capturar esos datos es un obstáculo. Convertir la materia prima en información con la que se pueda actuar para resolver problemas y mejorar los resultados medidos al final de línea es una tarea que se ha dejado principalmente al software de gestión de línea SMT.Hasta ahora.

Varios paquetes de gestión de línea, como la suite Factory Tools de Yamaha, han ayudado a los operarios, supervisores de producción y planificadores a ejercer control sobre los equipos SMT en línea y, por lo tanto, mejorar la utilización, la eficiencia y la productividad. Por lo general, se incluyen herramientas para ayudar a la programación de la máquina y el equilibrio de línea, y monitorizar la producción en tiempo real. El software de monitorización de línea como M-Tool de Yamaha permite a los gerentes ver el estado del equipo de un vistazo y ayuda a garantizar que los componentes y alimentadores se repongan en el momento adecuado para evitar paradas innecesarias. Además, las herramientas como las QA Options de Yamaha y la aplicación para teléfonos inteligentes Mobile Judgment indican los resultados de la inspección No-Go y brindan ayuda para identificar la causa y reanudar la producción.

Mayores Datos, Herramientas más Potentes

Existen desafíos para encontrar las respuestas embebidas en los datos. Históricamente, el análisis ha sido laborioso, y a menudo requiere que miembros experimentados del equipo de producción interpreten los resultados y, por lo tanto, detecten tendencias no deseadas y rastreen las causas de los defectos. Esto a menudo se basa en la experiencia y la "sensación" de las máquinas individuales para identificar las causas de los problemas y anticipar los problemas de mantenimiento antes de que ocurra un fallo en el equipo. La generación de informes basados en los datos capturados, que a menudo se solicitan para ayudar a acciones de alto nivel como preparar nuevas licitaciones comerciales, mejorar los diseños de productos o guiar las inversiones en nuevos equipos de capital, aumenta la carga de trabajo de las personas y ralentiza la toma de decisiones comerciales.

En este momento, la ciencia de datos se encuentra en medio de un cambio repentino en el desarrollo, ya que las empresas de muchos sectores que buscan la transformación digital exigen más datos y herramientas analíticas más potentes para ayudarles a comprender lo que significa para sus negocios. Muchos tipos diferentes de organizaciones en sectores como la logística, los productos farmacéuticos, el envasado de alimentos y la banca, están estableciendo sus propias culturas de datos para descubrir nuevas perspectivas comerciales y comprender cómo mitigar riesgos, reducir costes, aumentar la eficiencia, crear mejores productos y servicios, y ofrecer mayor valor para clientes y partes interesadas.

La última ciencia sobre datos también está lista para ayudar a la comunidad de fabricación de productos electrónicos. Aprovechando la mejor experiencia en la industria de datos emergente, anteriormente las tareas de análisis manual se podían automatizar para extraer información más profunda de manera más rápida y eficiente que en cualquier otro momento del pasado. Yamaha se ha asociado con Tableau Software para presentar el paquete visual Yamaha Dashboard, que incorpora el software de análisis Tableau. Las herramientas disponibles en Dashboard proporcionan análisis de producción en vivo e históricos que ayudan a visualizar el estado de calidad operativa, analizar la disponibilidad, el rendimiento y los factores de calidad que constituyen la OEE (Overall Equipment Effectiveness) y profundizar en los datos para identificar las causas de problemas o defectos y obtenga ayuda para resolver problemas como errores de recolección, problemas de equilibrio de línea y otros cuellos de botella.

Analisis OEE

Las herramientas de monitorización Dashboard de Yamaha ayudan a los operarios a mantenerse al tanto del estado del equipo y recuperar rápidamente las máquinas y la producción cuando sea necesario, mientras que los jefes a pie de planta y el personal de ingeniería pueden usar los conocimientos para gestionar problemas a nivel estratégico y tomar medidas para mejorar el rendimiento. En un nivel superior, las herramientas de informes de gestión proporcionan el análisis necesario para evaluar el estado actual de la capacidad de fabricación e informar a la toma de decisiones inmediata y a más largo plazo.

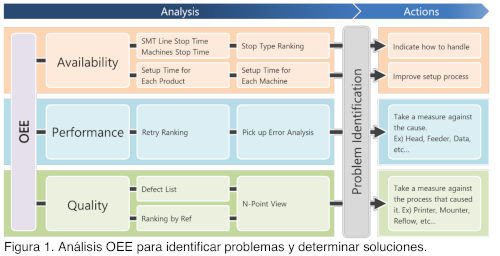

Al identificar las causas de la disponibilidad, el rendimiento y la calidad reducidos, se puede mejorar la OEE y, en última instancia, la productividad. El conocimiento de análisis de datos embebido en el Dashboard puede revelar las claves de estos desafíos. El análisis como se describe en la figura 1 puede cuantificar los problemas e identificar sus causas, lo que lleva a decisiones sobre la acción más adecuada a tomar.

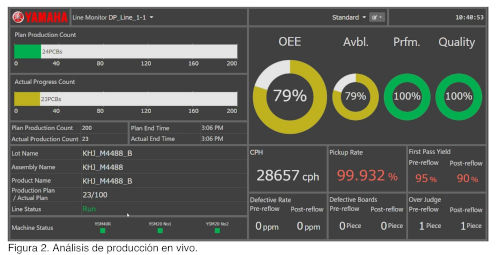

El análisis de producción en vivo informa del estado de las máquinas y la línea de forma gráfica y detallada, como muestra la figura 2. Los usuarios pueden identificar rápidamente cualquier fallo que ocurra en la línea de producción, ver qué máquinas se han detenido y ver los efectos en OEE a medida que ocurren.

El análisis de producción en vivo informa del estado de las máquinas y la línea de forma gráfica y detallada, como muestra la figura 2. Los usuarios pueden identificar rápidamente cualquier fallo que ocurra en la línea de producción, ver qué máquinas se han detenido y ver los efectos en OEE a medida que ocurren.

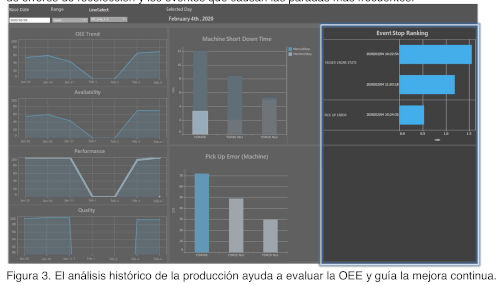

El análisis de producción histórico, por otro lado, permite una vista gráfica directa de las métricas de OEE y permite a los usuarios visualizar instantáneamente el tiempo de inactividad, el tiempo de configuración y los errores que causan paros (figura 3). Un análisis más detallado incluye la cantidad de errores de recolección y los eventos que causan las paradas más frecuentes.

Análisis de Datos más Profundo

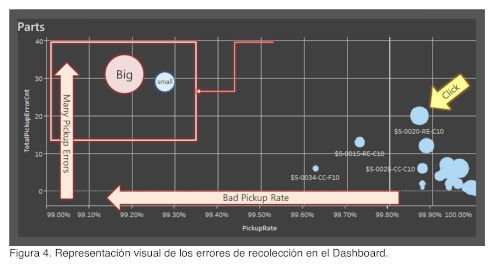

El Yamaha Dashboard contiene varias vistas que permiten un análisis más profundo de los problemas de equilibrio de línea, problemas que causan una mala recolección de componentes y otros errores. El gráfico de globos de la figura 4 muestra cómo Dashboard ayuda a visualizar fácilmente las estadísticas de recolección para identificar las causas del bajo rendimiento y tomar medidas para minimizar los errores de recolección.

El análisis de recolección también puede ayudar a identificar partes y cabezales que sufren de manera rutinaria debido al bajo rendimiento, y puede resaltar los resultados según el alimentador, el cabezal o la boquilla. El análisis de relación permite a los usuarios verificar la cantidad de errores experimentados con otros componentes gestionados por el mismo alimentador, cabezal o boquilla, para determinar si el error está asociado con el componente o con la montadora.

Añadiendo Image Tracer

Añadiendo Image Tracer

Las altas tasas de rechazo a menudo ocurren después de la inspección visual cuando se introduce un nuevo tipo de componente en la montadora de la línea. Para minimizar los resultados falsos No-Go (NG) de la inspección, se debe recopilar y analizar un cuerpo adecuado de datos de imagen para identificar cualquier deficiencia en la imagen de referencia utilizada por el sistema de inspección para reconocer el componente. Esto podría llevar varios días, después de que se perciba el problema por primera vez, para capturar suficiente información de los eventos NG para ajustar los problemas con la imagen de reconocimiento.

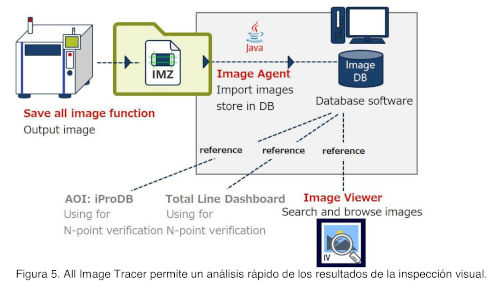

Gracias a las últimas y potentes herramientas de base de datos, ahora es viable almacenar grandes cantidades de imágenes asociadas con los resultados de NG y utilizarlas para ajustar las imágenes de reconocimiento de manera más rápida y eficiente. El Yamaha All Image Tracer es una nueva herramienta diseñada para almacenar todas las imágenes de visión de forma continua y, por lo tanto, permite el análisis tan pronto como se detecte un problema. Esto puede ayudar a identificar rápidamente las causas de los resultados de NG (figura 5) al eliminar el tiempo tradicionalmente necesitado para recopilar imágenes después de que se haya descubierto el problema. Con esta herramienta, los ingenieros también pueden optimizar rápidamente las imágenes de referencia para evitar altas tasas de rechazo falso después de la inspección visual.

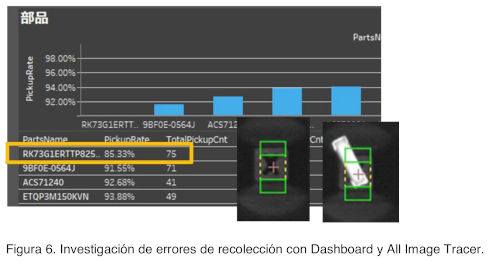

La combinación de All Image Tracer con Dashboard brinda potencia adicional para la monitirozaición de la producción, lo que ayuda a identificar y resolver rápidamente las causas de los problemas. La Figura 6 muestra cómo el Dashboard de Yamaha identifica los errores de recolección que ocurren con frecuencia, mientras que el análisis posterior de las imágenes asociadas con All Image Tracer permite identificar y resolver rápidamente la causa del error restableciendo la altura de recolección.

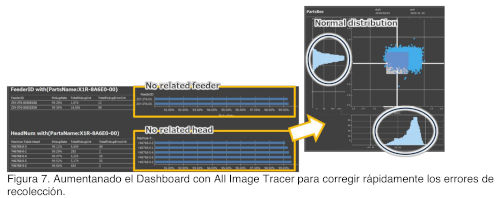

La Figura 7 muestra cómo se confirman los errores de alineación detectados con Dashboard analizando la base de datos All Image Tracer. Un sesgo detectado en la precisión de recogida del eje X, mientras que la precisión del eje Y es normal, permite que el error se elimine restableciendo la posición de recogida.

La Figura 7 muestra cómo se confirman los errores de alineación detectados con Dashboard analizando la base de datos All Image Tracer. Un sesgo detectado en la precisión de recogida del eje X, mientras que la precisión del eje Y es normal, permite que el error se elimine restableciendo la posición de recogida.

Conclusión

La revolución de Big Data está sucediendo ahora y las empresas de fabricación electrónica deben aprovechar las nuevas herramientas analíticas para liberar la potencia en sus negocios.

Al capturar repositorios más grandes de datos e imágenes, y al aprovechar las herramientas analíticas y visuales automatizadas para ayudar a leer y comprender los resultados, los operarios, gerentes de planta, personal de ingeniería y gerencia pueden obtener la información que necesitan para lograr sus objetivos. Estos pueden ir desde la recuperación rápida de máquinas o producción después de paradas, hasta la corrección de errores y la prevención de recurrencias, hasta decisiones de alto nivel con respecto a estrategias de fabricación y diseño de productos futuros.

Aprovechando la potente plataforma de análisis de Tableau, el Dashboard de Yamaha es una herramienta escalable y preparada para el futuro que está lista para crecer con los usuarios y con el continuo desarrollo de la ciencia de datos moderna.

Articulos Electrónica Relacionados

- Transmisores de presión ABB Px... ABB ha lanzado la serie de transmisores de presión PxS100, adecuada para los sectores auxiliares de agua, aguas residuales, metales, minería, pasta y papel, cem...

- Controladores em4 de Crouzet, ... RS Components (RS) y Allied Electronics (Allied), marcas comerciales de Electrocomponents plc han ampliado su oferta de nuevas plataformas para automatización y...

- Sistema de soldadura por conve... Para obtener los mejores resultados de soldadura posibles, el proceso de fusión de la pasta de soldadura no es lo único que importa: cuando se sueldan component...

- Caudalímetro AquaMaster4 y sof... ABB ha integrado su caudalímetro AquaMaster4 Mobile Comms con el sistema SCADA Topkapi, mejorando los esfuerzos de conservación del agua en todo el mundo. AREAL...

- Contadores de energía MID EMpr... Los nuevos contadores de energía MID de la serie de productos EMpro de Phoenix Contact se emplean con fines de facturación. Los equipos de medición registran lo...

- Sensores de nivel LFP Inox y L... Con sus sensores de nivel LFP Cubic y LFP Inox, SICK ofrece soluciones para cualquier aplicación en cualquier entorno. LFP Cubic y LFP Inox se basan en la refle...

- Estudio global para identifica... Farnell element14 dispone de uno de los catálogos más amplios de equipos de comprobación y medida de la industria, así como una l&ia...

- National Instruments extiende ... National Instruments ha presentado el módulo CAN (Controller Area Network) de alta velocidad NI 9862 de la Serie C, la más reciente adición a la familia de inte...

- Introducción al mundo del ozon... Desde principios de los años 90, bajo la marca Cebek ya se distribuía y comercializaba diferentes lámparas de ozono, de 2mg, 5, 10, 20 mg, y también de trans...

- Plataforma de soldadura por ul... Emerson ha lanzado una nueva generación de equipos de soldadura por ultrasonidos diseñados para atender la creciente demanda de unión de co...

- Amplificador de supervisión de... Omron Corporation presenta este amplificador de monitorización de estado inteligente que acelera el Internet de las Cosas de sensores analógicos i...

- Sistema de transporte para pro... Optima es el primer cliente piloto para el sistema multi-transporte que han desarrollado conjuntamente Siemens y Festo. Este sistema de transporte altamente fle...