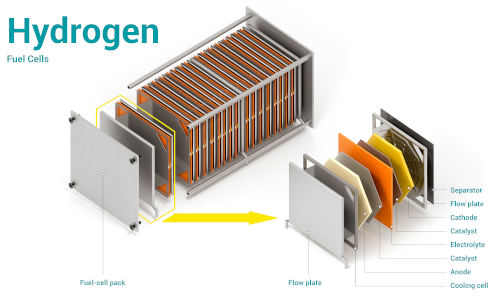

Proceso de secado seguro para fabricación de pilas de combustible

Para que la transición energética tenga éxito, es necesario reducir aún más el uso de combustibles fósiles. En este contexto, se habla mucho del hidrógeno como sustituto del gas y el petróleo. Capaz de ser utilizado de muchas maneras, ya se considera la fuente de energía del futuro. A medida que se expanden las soluciones de e-movilidad y otras áreas que requieren energía, el hidrógeno está siendo objeto de especial atención.

En comparación con los vehículos propulsados por baterías eléctricas, los vehículos de pila de combustible, que llevan hidrógeno almacenado en tanques, son más ligeros y alcanzan autonomías significativamente mayores. Este último factor también es importante para los aviones de corta distancia y el transporte ferroviario, donde los primeros trenes propulsados por pilas de combustible ya alcanzan autonomías de hasta 1.000 km. En la actualidad, sólo un 60% de la red ferroviaria alemana está electrificada. El 40% restante, es decir, unos 13.000 km, sólo puede ser utilizado por locomotoras diésel. En estas vías, en zonas rurales por las que circulan muchos trenes de pasajeros, podrían emitirse hasta 500.000 toneladas menos de CO2 en el futuro. El hidrógeno también puede contribuir eficazmente a reducir las emisiones industriales de CO2. En el futuro, las industrias con gran demanda de energía podrán producir hidrógeno de forma rentable a partir de electrolizadores estacionarios alimentados por el excedente (o por su propia) energía verde eólica o solar, que puede almacenarse temporalmente y reutilizarse cuando se necesite en unidades de pilas de combustible.

Dentro de la cadena de procesos para la fabricación de pilas de combustible, Rehm ofrece sistemas de secado. Con ellos se fabrican tanto las pilas PEM -las llamadas pilas de combustible de baja temperatura- como las pilas de combustible de alta temperatura basadas en materiales de membrana cerámicos (SOFC) o metálicos (MSC). Las pilas de combustible se colocan en la placa bipolar, que sella la reacción, distribuye el flujo de gas y oxidantes y recoge la corriente eléctrica generada. Para conseguir la potencia total necesaria, las placas se ensamblan en pilas.

La producción tanto de la unidad de membrana como de la placa bipolar implica procesos de recubrimiento con materiales a base de disolventes que deben secarse de forma segura y fiable. Estos sistemas que cumplen con los requisitos de secado flexible- Rehm ofrece soluciones personalizadas para escalar estos nuevos procesos desde la fase de prototipo o laboratorio hasta un entorno de producción industrializado y automatizado, y así hacer que la producción de pilas de combustible esté lista para la producción en serie.

Proceso de secado óptimo

La gestión óptima del calor del sistema de secado Rehm mediante calentadores superiores e inferiores funciona con radiación infrarroja (IR) y/o convección para secar de forma fiable una amplia gama de materiales. Mediante la aplicación de estos dos procesos de transferencia de calor, los sistemas están diseñados de forma óptima para el procesamiento de materiales de revestimiento que contienen disolventes. El aislamiento térmico de las zonas de calentamiento y las temperaturas ajustables individualmente permiten perfilar de forma óptima sus procesos de secado, perfectamente adaptados a los requisitos de la producción de pilas de combustible.

Secado por convección

En el secado por convección, la atmósfera del proceso se calienta mediante un ventilador de aire caliente y luego fluye sobre los componentes. Los elementos calefactores se colocan por encima y por debajo del sistema de transporte. Las velocidades de flujo de las zonas de calentamiento superior e inferior son ajustables individualmente para garantizar que el conjunto se calienta de manera uniforme. De esta forma se evitan tensiones en el material.

Proceso de calentamiento combinado con IR

En el proceso de calentamiento combinado, el calor se transfiere por radiación infrarroja, que se apoya en el calentamiento por convección central. Todas las cámaras de calentamiento están equipadas con radiadores IR de alto rendimiento. La radiación IR penetra en la placa de circuito y expulsa los disolventes del interior. Esto permite un proceso de secado más rápido y eficaz. Para la convección adicional, se puede preajustar el flujo de volumen. La base calefactora de todos los radiadores IR también puede equiparse con cubiertas de cristal para protegerla de la contaminación y facilitar su limpieza.

Sistema de escape y extracción integrada

El sistema de escape garantiza, entre otras cosas, la extracción segura de los disolventes. En la entrada y la salida de la cámara de proceso se colocan mecanismos adecuados que se insertan entre las zonas de calentamiento. El aire de salida del proceso se introduce directamente en el sistema de extracción del edificio a través del ventilador. Las sustancias que deben endurecerse y los productos de escape liberados determinan el volumen de extracción. La función de extracción se controla mediante un sensor de presión. Si hay un problema, la calefacción se desconecta automáticamente y se detiene la entrada de nuevos componentes. De este modo se evita que se formen mezclas de gases inflamables en el sistema.

Articulos Electrónica Relacionados

- Galgas extensiométricas constr... Micro-Measurements®, una empresa de Vishay Precision Group, Inc. (VPG), ha lanzado una serie de productos construidos utilizando su tecnología de galgas extensi...

- Caudalímetro AquaMaster4 y sof... ABB ha integrado su caudalímetro AquaMaster4 Mobile Comms con el sistema SCADA Topkapi, mejorando los esfuerzos de conservación del agua en todo el mundo. AREAL...

- Sensores de nivel LFP Inox y L... Con sus sensores de nivel LFP Cubic y LFP Inox, SICK ofrece soluciones para cualquier aplicación en cualquier entorno. LFP Cubic y LFP Inox se basan en la refle...

- Poseidom, una herramienta que ... Ingeteam está desarrollando una nueva herramienta informática que permitirá calcular las estrategias de Operación y Mantenimie...

- Medida del color absoluta a tr... MAZeT GmbH ha presentado la placa sensor MTCS-INT-AB5 para el chip sensor CTH-CDCAF totalmente integrado de la línea de productos JENCOLOR®. MA...

- Sistema de control de procesos... La división Industry Automation de Siemens ha equipado la versión 8 de su sistema de control de procesos Simatic PCS 7 con una gran variedad de nuevas funciones...

- Transductor de alta precisión ... LEM presenta la serie ITC de transductores para medidas de corriente con aislamiento galvánico y de alta precisión en aplicaciones de tracción ferroviaria, esta...

- Sistema de transporte para pro... Optima es el primer cliente piloto para el sistema multi-transporte que han desarrollado conjuntamente Siemens y Festo. Este sistema de transporte altamente fle...

- Soldadura sobre sustratos de p... Molex ha presentado la soldadura sobre sustratos de poliéster, una alternativa flexible y económica a las placas de circuito impreso rígida...

- Temporizador universal program... El temporizador programable I-303 de Cebek, se ajusta a medida a los tiempos y función que necesitemos sobre el módulo y sin ningún lenguaj...

- Componentes de control para cu... OMRON Corp., Kioto, hace su tercer lanzamiento de componentes de control para cuadro, construidos sobre una plataforma de diseño común para una es...

- Estación de monitoreo de produ... Garma Electrónica anuncia de su distribuida Red Lion la estación de productividad ProducTVity™, una solución de altas prestaciones para la recogida, grabación y...