Cómo resolver el problema del tamaño del sensor de corriente al diseñar inversores compactos de tracción para vehículos eléctricos

Este artículo se centra en las dificultades que impone la detección de corriente en los inversores de tracción integrados de alta potencia y destaca las ventajas que ofrecen los sensores compactos basados en núcleo magnético. Se dice que los vehículos eléctricos (VE) son el futuro del transporte a medida que se consolida el auge de la movilidad eléctrica. En todo el mundo, según el informe “Global EV Outlook 2022” de la Agencia Internacional de la Energía, el número de coches eléctricos en circulación a finales de 2021 era de unos 16,5 millones y las ventas mundiales de VE en los cinco primeros meses de 2022 superaron los 3,2 millones de unidades.

Retos de la detección de corriente en inversores de tracción integrados de alta potencia

Esta mayor popularidad de los VE supone, desde luego, un mayor grado de exigencia por lo que respecta a su fiabilidad, especialmente su capacidad de recorrer distancias más largas entre cargas. Para conseguirlo, componentes como los inversores de tracción integrados de alta potencia, que son primordiales para la autonomía de la batería del vehículo y la experiencia de conducción en general, deben ser tan compactos y eficientes como sea posible. Un inversor de tracción convierte la corriente CC procedente de la batería del VE en corriente CA que alimenta el sistema de propulsión del vehículo. Otra función del inversor es capturar energía del freno regenerativo y devolverla a la batería.

La solución a los requisitos de los inversores de tracción integrados de alta potencia ha consistido en desarrollar módulos de potencia fiables con el fin de reducir el espacio ocupado por componentes como condensadores, inductores, transformadores y filtros aprovechando las ventajas que ofrecen los MOSFET de carburo de silicio para conmutar más rápido e incrementar la tensión de la batería.

Los ingenieros que trabajan en el diseño de inversores de tracción para VE saben que el sensor de corriente es un componente clave y para cumplir los requisitos del mercado de electromovilidad debe ofrecer una elevada exactitud y un precio ajustado, así como una alta integración y la capacidad de funcionar en un entorno exigente y adverso. La integración de sensores de corriente sin núcleo en VE aún no está madura

La integración de sensores de corriente sin núcleo en VE aún no está madura

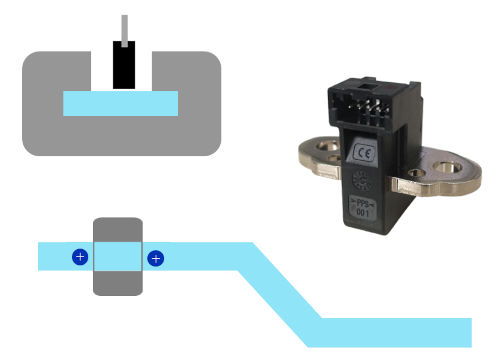

Los sensores de corriente sin núcleo representan una solución prometedora para el futuro porque permiten utilizar componentes más pequeños y de menor coste, pero sigue habiendo muchos retos pendientes antes de que esta tecnología pueda ser adoptada por el mercado de forma generalizada. Estos retos están siendo abordados por LEM, una compañía especializada en medidas eléctricas.

Por ejemplo, la gran variación del campo magnético en el espacio exige colocar los sensores sin núcleo en la barra colectora con gran exactitud y sin posibilidad de moverlos tras su montaje y calibración. Una variación de una décima de milímetro puede provocar rápidamente un nivel de error inaceptable en los inversores de tracción de alta potencia. Las tolerancias en el montaje, la manipulación mecánica, las vibraciones y la expansión térmica son causas potenciales de desplazamiento. Junto con la necesidad de superar el efecto peculiar para alcanzar un ancho de banda elevado, estos factores que es preciso destinar importantes esfuerzos al diseño mecánico con el fin de medir la corriente de manera fiable. Además, dado que los inversores de tracción son cada vez más compactos, los conductores se van acercando y la distribución del campo magnético es más compleja. Los sensores sin núcleo con su medida diferencial son inmunes frente a campos externos homogéneos pero no frente al gradiente de campo, que puede añadir un mayor grado de error a las medidas. En suma, las importantes limitaciones sobre el diseño mecánico para lograr la exactitud deseada, junto con el tiempo necesario para la calibración en el inversor, restan atractivo a la solución basada en un sensor sin núcleo… por el momento.

Cómo superar los obstáculos con sensores de corriente de núcleo magnético

Hasta que se superen estas barreras técnicas, los sensores de corriente totalmente calibrados con un núcleo magnético seguirán siendo el método preferido para obtener medidas de corriente muy exactas en los inversores de tracción para VE. Esta tecnología no solo lleva muchos años de ventaja sino que conserva un enorme potencial de desarrollo e innovación. Durante su funcionamiento, el núcleo magnético concentra y amplifica el campo magnético para detectar con un ruido de salida reducido, además de proteger la medida frente a la perturbación ocasionada por campos externos. Como resultado de ello existe una elevada relación señal/ruido (SNR) a lo largo de un ancho de banda amplio. También es posible tomar medidas fiables y estables incluso en entornos con fuertes vibraciones gracias al control preciso del montaje y la calibración del núcleo magnético, el ASIC basado en efecto Hall y la barra colectora.

Durante su funcionamiento, el núcleo magnético concentra y amplifica el campo magnético para detectar con un ruido de salida reducido, además de proteger la medida frente a la perturbación ocasionada por campos externos. Como resultado de ello existe una elevada relación señal/ruido (SNR) a lo largo de un ancho de banda amplio. También es posible tomar medidas fiables y estables incluso en entornos con fuertes vibraciones gracias al control preciso del montaje y la calibración del núcleo magnético, el ASIC basado en efecto Hall y la barra colectora.

El problema es que los sensores basados en núcleo de lazo abierto tienden a ser voluminosos y presentan dificultades de integración a nivel del inversor. Por eso LEM ha centrado sus esfuerzos en el desarrollo de sensores de corriente compactos y económicos con núcleos magnéticos que ofrezcan una medida de corriente fiable en el mayor abanico posible de aplicaciones. Los sensores forman parte del creciente catálogo de productos de la compañía especialmente destinados a su uso con inversores de tracción para VE. Esto permite que los clientes seleccionen productos muy fiables para cubrir los requisitos de su inversor, de modo que los fabricantes de componentes para VE aceleren su plazo de comercialización.

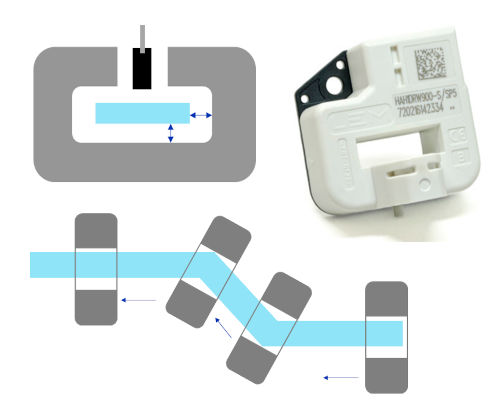

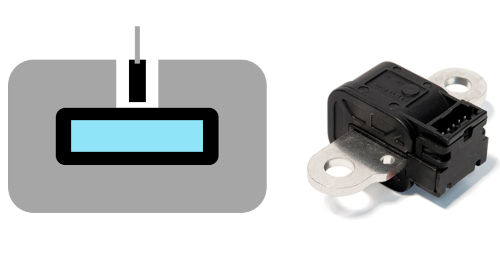

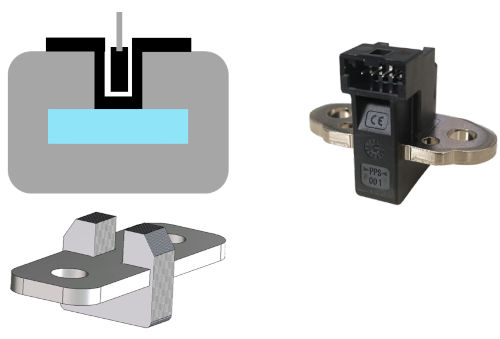

Cuando se trata de resolver los problemas de los clientes que los sensores de corriente existentes no podían abordar, el departamento de I+D de LEM aportó una solución en forma del sensor de corriente monofásica HSTDR con barra colectora integrada, cuyo tamaño es considerablemente más pequeño que el de cualquier sensor de corriente tradicional con una abertura. El HSTDR, diseñado para medir la tensión de la conexión CC y corrientes trifásicas, así como en convertidores CC/CC, se caracteriza por un tamaño reducido que aporta una flexibilidad muy superior a los diseñadores que trabajan en el escaso espacio disponible de la caja de un inversor de tracción. El HSTDR también ofrece protección frente a campos externos y una elevada SNR gracias a su núcleo magnético con un entrehierro pequeño.

Cuando se trata de resolver los problemas de los clientes que los sensores de corriente existentes no podían abordar, el departamento de I+D de LEM aportó una solución en forma del sensor de corriente monofásica HSTDR con barra colectora integrada, cuyo tamaño es considerablemente más pequeño que el de cualquier sensor de corriente tradicional con una abertura. El HSTDR, diseñado para medir la tensión de la conexión CC y corrientes trifásicas, así como en convertidores CC/CC, se caracteriza por un tamaño reducido que aporta una flexibilidad muy superior a los diseñadores que trabajan en el escaso espacio disponible de la caja de un inversor de tracción. El HSTDR también ofrece protección frente a campos externos y una elevada SNR gracias a su núcleo magnético con un entrehierro pequeño.

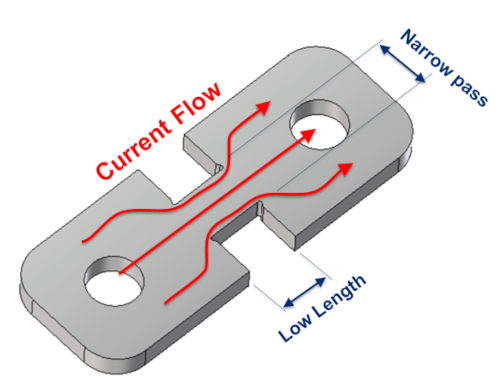

Las barras colectoras suelen estar aisladas del núcleo magnético en los diseños tradicionales pero el método de LEM de colocar el núcleo directamente sobre la barra colectora, que presenta una restricción, permite que el núcleo sea mucho más compacto. Los típicos sensores de corriente con una abertura suelen requerir que esta sea grande para deslizarlos sobre las barras colectoras, cuyo diseño puede ser complicado por lo que el sensor tendría un gran tamaño. En cambio, no hay limitaciones para el lugar donde instalar los sensores con barras colectoras integradas. Esto permite minimizar la abertura del núcleo magnético, y por tanto reducir el tamaño total del núcleo hasta un 40%, además de incrementar el rango de medida de corriente en un 60% si se compara con la generación anterior HSNDR. Todo esto proporciona de nuevo una flexibilidad superior a los diseñadores de componentes para VE porque el sensor se puede colocar en cualquier punto del inversor de tracción.

Un núcleo magnético más pequeño también implica, por supuesto, disminuir el peso total del sensor alrededor del 50%. Como consecuencia de ello, el sensor puede tolerar vibraciones de hasta 10g, que es el requisito habitual en entornos de automoción. Otra ventaja de un núcleo magnético de menor tamaño es que reduce la cantidad de materias primas necesarias para construir el sensor y ello a su vez limita los costes. También se obtiene un ahorro de tiempo considerable y ventajas en cuanto a productividad gracias a un sensor totalmente calibrado que incorpora el núcleo, la barra colectora y el elemento de detección en un solo encapsulado.

Cuestiones acerca del diseño para el nuevo sensor

Cuestiones acerca del diseño para el nuevo sensor

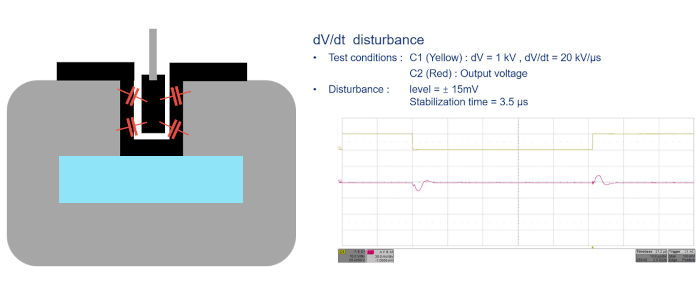

Cuando los ingenieros de LEM diseñaron el sensor de corriente monofásica HSTDR teniendo muy presente el mercado de inversores de tracción para VE, pensaron en tres aspectos fundamentales. En primer lugar, la restricción antes mencionada en la barra colectora integrada debería ser lo bastante grande como para asegurar la estabilidad mecánica y evitar pérdidas de potencia adicionales así como la disipación de calor en un entorno que ya es extremadamente caliente. Como resultado de ello, la resistencia introducida por la restricción en la barra colectora es insignificante pues se sitúa por debajo de 20µΩ. En segundo lugar, con el núcleo magnético montado directamente sobre la barra colectora era importante diseñar una barrera de aislamiento entre la electrónica y el núcleo magnético con el fin de garantizar las distancias en el aire y las líneas de fuga en sistemas con una batería de 800V. Finalmente, era importante que, teniendo en cuenta que el sensor funcionaría en entornos adversos y ruidosos, su salida seguiría siendo inmune frente a altas velocidades de conmutación (dV/dt).

Otro punto destacable es que, en cuanto a exactitud, el sensor de corriente HSTDR proporciona un error global respecto a la temperatura y a lo largo de su vida útil inferior al 3,5% para un rango dinámico de hasta 1500A. Asimismo, dado que el dispositivo ofrece un rendimiento uniforme dentro de un rango de niveles de frecuencia con una mínima dispersión de la variación de fase entre diferentes unidades, es capaz de asegurar un control de par exacto que es un factor primordial en las aplicaciones de accionamiento de motores de VE.

Otro punto destacable es que, en cuanto a exactitud, el sensor de corriente HSTDR proporciona un error global respecto a la temperatura y a lo largo de su vida útil inferior al 3,5% para un rango dinámico de hasta 1500A. Asimismo, dado que el dispositivo ofrece un rendimiento uniforme dentro de un rango de niveles de frecuencia con una mínima dispersión de la variación de fase entre diferentes unidades, es capaz de asegurar un control de par exacto que es un factor primordial en las aplicaciones de accionamiento de motores de VE.

LEM, que fabricó su primer sensor de corriente para sistemas de monitorización de baterías hace más de 20 años, no es un recién llegado al mercado de automoción y la compañía está desarrollando nuevos productos innovadores continuamente para este exigente sector. LEM ha elaborado un extenso catálogo de productos de este tipo, como sensores destinados a inversores de tracción, convertidores CC/CC y cargadores de a bordo con el objetivo de que sean cada vez más pequeños e inteligentes donde sea posible. La compañía se centra en resolver los problemas de los clientes explorando las tecnologías actuales para llevarlas más allá, así como en desarrollar soluciones para el mañana, estudiando para ello los retos futuros y trabajando para superarlos.

Autor: Sofiane Serbouh, Product Manager de Grandes Accionamientos, LEM

Articulos Electrónica Relacionados

- Sensores de presión con arquit... Farnell ha anunciado un acuerdo de distribución con Superior Sensor Technology, empresa pionera en sensores de presión de aplicaciones específicas para los merc...

- Latch de efecto Hall Melexis M... Melexi ha presentado un latch robusto de efecto Hall para aplicaciones sensibles al coste, como herramientas eléctricas, PCs, servidores y electrodomésticos, co...

- Controlador y Sensor de nivel ... El controlador de nivel CLD2EB1BU24 en caja de 17,5 mm está dotado de alimentación multitensión de 24 a 240 VCA / CC y un rango de sensibilidad de 250 Ω a 500k ...

- Sensor de densidad de gas inal... WIKA presenta el nuevo modelo de sensor de densidad de gas GD-20-W. El dispositivo inalámbrico con batería integrada y módulo de radio permite una fácil integra...

- Sensor CMOS tamaño APS-H de ap... Canon Europa, ha anunciado que su compañía matriz, Canon Inc., está desarrollando un nuevo sensor CMOS de tamaño APS-H (aprox. 29,2 ...

- Sensores barométricos para dis... Los dos nuevos sensores de presión barométrica basados en MEMS de Omron Electronic Components Europe están diseñados para la medida ...

- Sensor multiespectral de 13 ca... Mouser ya dispone en stock del sensor multiespectral de 13 canales AS7343L de ams OSRAM. Este sensor compacto combina el análisis del color multicanal con la te...

- Módulo sensor de tiempo de vue... OMRON Electronic Components Europe ha presentado un nuevo sensor TOF o de tiempo de vuelo de precisión que proporciona una solución práctica y modular capaz de ...

- Sensor magnético de ángulo de ... Alps, representada por RC Microelectrónica, presenta el sensor HGARAN008A de tecnología magneto-resistiva (GMR), capaz de medir el ángulo de giro de 360º, y dar...

- Sensores de proximidad inducti... La serie ICB se lanzó en el año 2011 y como consecuencia de las diferentes demandas del mercado se han realizado una serie de mejoras: Aumento de la frecuencia ...

- Sensor de corriente de 35 Amp ... Premo desarrolla el sensor de corriente de 35 Amp más pequeño de la industria de la automoción.Altura máxima de 8,5mm con menos del 2,7cm2 de superficie de PCB....

- Sensor de corriente de alta ve... Con su sensor MLX91207, Melexis da un paso más para ayudar a que los coches sean más ecológicos abriendo nuevas oportunidades de detección de corriente si...