Cómo trabajar con la Fábrica Inteligente

La fábrica inteligente trabaja con los equipos de producción, a través de potentes herramientas de software, para aumentar la productividad mejorando los planes de producción, minimizando las paradas y acelerando la resolución de problemas.

Fábrica inteligente se ha convertido en un término de moda en la industria manufacturera, fácilmente interpretada como una instalación que tiene mente propia con una necesidad mínima de intervención humana. El término se entiende mejor como una fábrica que trabaja con los equipos de producción y contribuye activamente a cumplir los objetivos de producción y minimizar los residuos.

El despilfarro adopta muchas formas que merman la eficiencia general. La fábrica inteligente las combate, por ejemplo ayudando en las tareas que consumen mucho tiempo para acelerar la tramitación de los pedidos de los clientes o colaborando en la programación y configuración de las máquinas para acelerar la introducción de nuevos productos (NPI) y garantizar una utilización óptima. La fábrica inteligente también trabaja para anticiparse a problemas como errores del equipo o alimentadores de componentes agotados y garantizar así una producción continua y eficiente y el mayor rendimiento posible al final de la línea.

Vista de este modo, la fábrica inteligente define una instalación de producción dotada de herramientas avanzadas que proporcionan un apoyo intuitivo a los planificadores y a los equipos de producción para garantizar que cada turno pueda alcanzar una productividad óptima. Por supuesto, gran parte del valor añadido de la fábrica inteligente está asociado a herramientas basadas en software que ayudan a planificar y optimizar, así como a gestionar procesos y responder en tiempo real a los problemas que surgen durante la producción.

Creación de Datos

La nueva generación de herramientas de fábrica inteligente ayuda a acelerar procesos laboriosos y lentos como la creación de datos de componentes. Un ejemplo es el editor visual de datos YSUP-PG de Yamaha, que ayuda mostrando datos de componentes e imágenes gráficas al mismo tiempo para simplificar procesos como la creación y edición de identidades de componentes. De este modo, los programadores no tienen que cambiar de una pantalla a otra y memorizar la información cada vez, lo que supone un inconveniente habitual.

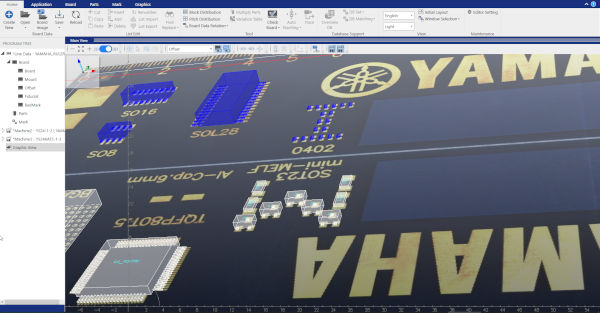

Además, el montaje de prueba de sobremesa ayuda a garantizar que los componentes están configurados para orientarse correctamente en relación con el diseño del área mucho antes de empezar a construir las placas. Aprovechando el renderizado 3D avanzado en procesadores gráficos de alto rendimiento, se puede visualizar, en mucha mayor medidaa, el aspecto que tendrá el montaje terminado (figura 1). Puede poner de relieve cualquier problema que sea necesario resolver, de una forma que los entornos de programación anteriores sencillamente no podrían lograr. En el pasado, las imprecisiones en los datos de los componentes podían pasar desapercibidas hasta que las primeras placas llegaban a inspección o prueba. Además, los equipos de producción, como las montadoras de componentes, pueden apoyar la creación de datos ayudando a generar automáticamente los datos de recogida de componentes.

Figura 1. Los gráficos 3D pueden mostrar detalles como las alturas relativas de los componentes adyacentes, lo que ayuda a identificar cualquier problema con los datos.

Planificación optimizada de la producción

Las herramientas de las fábricas inteligentes ofrecen funciones mejoradas para optimizar la eficiencia de la producción y la utilización de los equipos. Los planificadores llevan mucho tiempo intentando consolidar la producción de conjuntos que puedan utilizar el mismo tipo de soldadura y perfil de reflujo, para ahorrar cambios en los ajustes de la impresora y el horno. Esperar a que las temperaturas de la zona de reflujo se estabilicen entre cambios de producto puede llevar mucho tiempo y provocar paradas prolongadas de la línea.

Identificar los productos que se pueden construir juntos para mejorar la eficiencia y minimizar el tiempo dedicado a la configuración y el cambio de productos es difícil de lograr, ya que requiere que los planificadores humanos consideren muchos parámetros simultáneamente. La herramienta YSUP-PG Line Optimizer aplica un algoritmo que minimiza las pérdidas de producción debidas al trabajo de preparación y puede adaptarse en función de las diferentes capacidades de los distintos modelos de equipos de la línea. Además, el planificador de producción YSUP-PG dispone de una función de agrupación que puede asignar productos en grupos en función de componentes y configuraciones de equipos comunes, teniendo en cuenta también sus programas de producción y planes de transporte y envío. El operario puede dirigir el proceso de agrupación y seleccionar las prioridades, confiando en la herramienta para realizar el cálculo numérico. En comparación con la agrupación manual, la automatización mejora en un 25% indicadores críticos como el número de cambios de grupo necesarios y el número de carros y alimentadores necesarios. Por otra parte, la automatización ha ahorrado más del 80% del tiempo de trabajo dedicado a la preparación de datos.

Otro factor que puede mejorarse con la automatización es la gestión del límite de tiempo de los materiales. Los materiales que tienen una vida útil finita en la línea de producción, como la pasta de soldadura y los componentes sensibles a la humedad, pueden superar fácilmente su exposición máxima si el tiempo de caducidad se controla manualmente. Las herramientas de fábrica inteligentes traspasan la responsabilidad a las máquinas de la línea, para que identifiquen y rechacen los componentes caducados con el fin de garantizar que todos los ensamblajes se construyen de acuerdo con las normas especificadas.

Análisis de la Producción

Mientras la producción está en marcha, la fábrica inteligente proporciona asistencia en tiempo real supervisando activamente el progreso y garantizando que los materiales se recuperan del inventario y se dirigen a los lugares correctos en los momentos adecuados. Garantiza que la producción pueda funcionar continuamente sin paradas e informa a los operarios de los problemas que requieren atención.

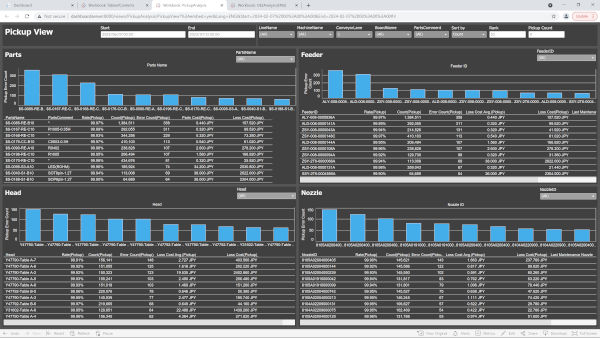

El aprovechamiento de la analítica de datos de vanguardia proporciona la base para herramientas que eliminan las conjeturas del análisis de defectos. Tomando de nuevo como ejemplo el paquete YSUP, esta herramienta ha actualizado recientemente la interfaz de usuario del panel principal con la introducción del análisis de recogida de componentes (figura 2) que identifica automáticamente las causas de cualquier defecto detectado. Realiza un seguimiento de los errores por cabezal, alimentador y boquilla y, a continuación, comprueba el estado de otros componentes asignados al mismo alimentador y boquilla para determinar si el problema está causado por el equipo o por el componente. La herramienta puede hacer esto casi en tiempo real, lo que ahorra a los supervisores de producción el trabajo de buscar la solución a los problemas, alivia los gastos generales de la resolución de problemas por ensayo y error y ayuda a restablecer rápidamente la máxima productividad. En última instancia, esto permite que todos los turnos de trabajo ofrezcan un rendimiento de producción y un final de línea altos y constantes, y reduce significativamente el tiempo de parada.

Figura 2. El panel de control de análisis ayuda a resolver rápidamente las causas de los errores de recogida.

Sin embargo, el análisis de errores de recogida del panel de control va más allá de destacar las causas y los remedios, ya que también identifica los errores que se producen con frecuencia y calcula los costes de las pérdidas de componentes para ayudar a priorizar las medidas correctoras. Los equipos de mantenimiento también se benefician de abundante información sobre los problemas del alimentador y la boquilla, el rendimiento de la recogida y las tendencias, para ayudar a localizar las causas de los errores de forma remota y predecir los tiempos óptimos de reparación o recalibración.

Más inteligente gracias a la conectividad

No habría fábrica inteligente sin coordinación entre las actividades de fabricación y el software empresarial que dirige las operaciones de negocio a alto nivel La recopilación de datos de los equipos de la fábrica permite que las aplicaciones analíticas en el dominio de TI mejoren la planificación empresarial y dirijan la mejora continua. Las API modernas como JSON y REST permiten que los dominios de TI y operativos se comuniquen y compartan datos. El paquete de conectividad YSUP-LINK de Yamaha para fábricas inteligentes es compatible con estas API y también está totalmente certificado según el estándar abierto IPC-CFX para comunicaciones de máquina a empresa y de empresa a máquina.

Conclusión

Los principios que impulsan la transición a las fábricas inteligentes pretenden automatizar tareas convencionalmente laboriosas y complicadas. Unas potentes herramientas de software que utilicen las últimas técnicas de análisis de datos son los principales impulsores del cambio, que puede aumentar la productividad reduciendo el tiempo de lanzamiento de nuevos productos, mejorando la eficiencia de la fabricación y la utilización de los equipos, y ayudando a evitar o minimizar el impacto de cualquier error. Ahora que la fábrica inteligente ha llegado, el escenario está preparado para que las futuras generaciones de herramientas de software aceleren aún más el progreso.

Articulos Electrónica Relacionados

- Aumentar la productividad con ... Las tecnologías de la Industria 4.0 no sólo tienden puentes entre los equipos de fabricación y la gestión empresarial, sino que están permitiendo nuevas herrami...

- Festo Motion Terminal para ind... El Festo Motion Terminal VTEM dispone de una Apps que le permiten sustituir a más de 50 componentes individuales. Esto es posible mediante tecnolog&iacut...

- KHS impulsa el cambio digital ... Toda la industria está hablando de digitalización e Industria 4.0, pero ¿qué significan estos términos de uso frecuente para la industria de bebidas? Una cosa e...

- APIs Cloud para pasarelas IoT El camino para conectar y poner en marcha soluciones en la nube pasa a través de la estandarización de APIs. La orquestación de red de sens...

- El reto de calcular el retorno... La Industria 4.0 es un conjunto formado por potentes técnicas y tecnologías capaces de transformar la manera de hacer negocios de muchas empresas de fabricación...

- Los héroes anónimos de la prod... Las fábricas del futuro se suelen vincular estrechamente con palabras de moda como Internet de las Cosas (IoT), IoT Industrial, Industria 4.0 y otros movimiento...

- Controlador de movimiento XMC ... Vector Motor Control (VMC) presenta el nuevo motion controller XMC de LS Electric, un equipo capaz de gestionar hasta 32 ejes a alta velocidad con comunicación ...

- Controlador de seguridad SICK ... Un controlador de seguridad es el componente central de todas las aplicaciones de seguridad. Es el encargado de evaluar la información de los sensores e interru...

- Serie PLC de DISPLAY VISIONS G... El fino control PLC de la serie PLC de DISPLAY VISIONS ya lleva integrado la pantalla táctil. Además, puede conectarse de forma inalámbrica con hasta 50 pantall...

- Tendencias en IoT y tecnología... Hay un tema que está actualmente en boca de todos: la seguridad. La nueva normativa de seguridad será probablemente uno de los retos más importantes para los fa...

- Principales retos de la Indust... La adopción de la Industria 4.0 ofrece muchas ventajas, pero también presenta muchos retos cuando las empresas intentan superar los obstáculos técnicos, organiz...

- Festo Motion Terminal VTEM con... Festo Motion Terminal VTEM catapulta la neumática a la era de la Industria 4.0, con Apps que le permiten sustituir a más de 50 componentes individ...