Materiales para electrolizadores PEM: un nicho de mercado con grandes oportunidades

El hidrógeno verde está cada vez más reconocido como una materia prima industrial limpia y el vector energético del futuro. El electrolizador de agua es fundamental para la producción de hidrógeno ecológico. Históricamente, el electrolizador de agua alcalina (AWE) ha dominado el mercado debido a su madurez y desarrollo. Sin embargo, en las dos últimas décadas, el electrolizador de membrana de intercambio de protones (PEMEL) ha experimentado un rápido avance, pasando rápidamente a las aplicaciones comerciales.

Especialmente popular en Europa, el PEMEL destaca por su alta eficiencia energética y su compatibilidad con fuentes de energía renovables intermitentes.

El electrolizador PEM comparte muchos materiales y componentes con la pila de combustible PEM (PEMFC), beneficiándose en gran medida de los avances en el sector de las pilas de combustible. Iniciada por la NASA, la tecnología PEMFC ha evolucionado significativamente, lo que ha llevado a que tanto el PEMEL como la PEMFC se hayan convertido en tecnologías relativamente consolidadas. Sin embargo, siguen enfrentándose a numerosos retos.

El floreciente mercado del hidrógeno verde está impulsando la demanda de sistemas electrolizadores, lo que a su vez genera demanda de materiales y componentes para electrolizadores. Este auge representa una gran oportunidad para que los proveedores de materiales y componentes, junto con diversos agentes del sector, aprovechen este crecimiento, innoven e introduzcan nuevos productos.

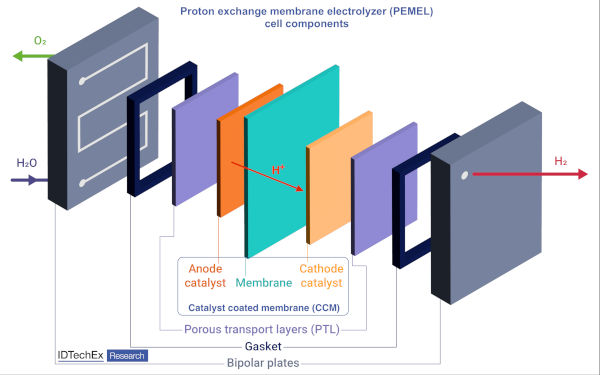

Esquema simplificado de los componentes de una célula de electrolizador de membrana de intercambio protónico (PEMEL). Fuente: IDTechEx

Membrana de intercambio protónico (PEM)

La membrana de intercambio protónico (PEM) es la columna vertebral del electrolizador, situada entre el cátodo y el ánodo. Las PEM facilitan la transferencia de protones (iones H+) del ánodo al cátodo. También proporcionan aislamiento eléctrico entre los electrodos y garantizan que las reacciones de evolución del hidrógeno y el oxígeno se produzcan por separado, con lo que se consigue una producción de hidrógeno de gran pureza y se evita la mezcla de gases, especialmente de hidrógeno en oxígeno.

Las membranas están hechas de ionómeros de ácido sulfónico perfluorado (PFSA). Nafion, una marca de Chemours (desarrollada originalmente por DuPont), es el material más conocido y utilizado en los PEMEL y las PEMFC. El mercado está dominado por empresas consolidadas como Chemours y W. L. Gore & Associates. Sin embargo, estas empresas siguen intentando innovar sus productos para lograr un mejor rendimiento.

El principal problema a la hora de mejorar los PEM es el equilibrio entre rendimiento, seguridad y durabilidad. Esto se debe a que para aumentar el rendimiento es necesario que las membranas sean más finas para mejorar la conductividad; sin embargo, esto provoca un mayor cruce de hidrógeno en gas oxígeno y una degradación más rápida de la membrana. Una táctica de alivio común explorada en la industria es el uso de una capa de refuerzo, como el politetrafluoroetileno expandido (PTFE), sobre la que se recubre el ionómero PFSA.

Resolver los problemas de mejora con nuevos materiales compuestos de membrana será clave para el avance de la tecnología. A pesar de los problemas, las membranas de PFSA seguirán siendo el material dominante debido a la falta de alternativas adecuadas listas para el mercado. De ahí que exista un mercado importante para las membranas en las industrias de electrolizadores y pilas de combustible.

Catalizadores de metales del grupo del platino y la membrana recubierta de catalizador (CCM)

El platino (Pt) y el iridio (Ir) catalizan las reacciones electroquímicas de evolución del hidrógeno y el oxígeno que tienen lugar en el electrolizador, respectivamente. Los materiales de última generación utilizados son platino soportado sobre negro de humo (Pt/C) para el cátodo y negro de iridio (Ir) u óxido de iridio (IrOx) para el ánodo.

Los catalizadores se combinan con resinas de ionómero PFSA en forma de tinta, que luego se recubre sobre la membrana, produciendo la membrana recubierta de catalizador (CCM). La producción de MCP es una vía de investigación clave, ya que el rendimiento del electrolizador depende en gran medida de sus propiedades. Un aspecto clave es el desarrollo de procesos eficientes y continuos de rollo a rollo para la producción de MCP, que puedan garantizar un rendimiento constante, una pérdida mínima de tintas catalíticas y una producción a gran escala altamente automatizada.

El objetivo de investigación más importante es la necesidad de reducir la carga de iridio en los ánodos. Las cargas actuales de 1 a 2,5 g/kW de los electrolizadores PEM son problemáticas, ya que la futura demanda de estos equipos puede ejercer una presión significativa sobre el suministro mundial de iridio. Para solucionar este problema, fabricantes de catalizadores como Heraeus Precious Metals están introduciendo en el mercado nuevos productos que reducen la carga de iridio. Entre ellos figura el óxido de iridio y rutenio (IrRuOx), que ya empieza a utilizarse comercialmente. Sin embargo, con el tiempo se necesitarán nuevos catalizadores de iridio soportados (concepto similar al del platino soportado sobre carbono) para reducir la dependencia del suministro de iridio. De ahí que existan importantes oportunidades para desarrollar e introducir en el mercado nuevos productos catalizadores que ofrezcan un rendimiento competitivo respecto a los actuales Ir e IrOx, reduciendo al mismo tiempo la carga total de iridio a menos de 1 g/kW.

Capas de difusión de gas (GDL)

Las capas de difusión de gases (GDL), también conocidas como capas porosas de transporte (PTL), son otro componente clave de las células PEMEL. Estos componentes están presentes en ambos lados de los electrodos y facilitan la transferencia de agua a la membrana, la eliminación de los gases de producto (H2 y O2) de los electrodos y el flujo de electrones a través de la célula.

Como material catódico se utiliza papel carbón, compuesto de fibras de carbón, PTFE y negro de humo. La parte anódica se basa en el uso de fieltro de titanio, que está recubierto con una fina capa de metal de platino. El titanio es necesario por su resistencia a la corrosión en el lado del ánodo, mientras que el platino proporciona una mayor conductividad eléctrica y estabilidad adicional. Estos materiales han llegado para quedarse y formarán parte de todas las pilas PEMEL.

El papel de carbono se desarrolló gracias a los esfuerzos de la industria de las pilas de combustible PEM y ya está bastante maduro. Por lo tanto, el principal foco de desarrollo está en el lado del ánodo para reducir el grosor del fieltro de titanio, optimizar la porosidad y reducir la cantidad de platino que se necesita. La carga de platino es especialmente importante y puede reducirse empleando tecnologías avanzadas de recubrimiento, como la deposición física de vapor (PVD).

Placas bipolares

Las placas bipolares sirven de barrera física para separar las células. Y lo que es más importante, estas placas conducen los electrones del ánodo de una célula al cátodo de otra, además de proporcionar canales para el flujo de agua y gas en las células. A diferencia de las pilas de combustible PEM, en las que pueden utilizarse placas bipolares de grafito, los electrolizadores PEM utilizan placas de titanio, más resistentes a la corrosión. Se necesitan revestimientos de oro y platino en las caras que dan al cátodo y al ánodo, respectivamente, para aumentar la resistencia a la corrosión y reducir la resistencia eléctrica de contacto, de forma similar al platino utilizado en los GDL de titanio.

Una vez más, estos componentes se benefician de la fabricación de placas bipolares metálicas altamente desarrolladas en el sector de las pilas de combustible PEM. Entre las empresas que ofrecen tecnologías de fabricación de placas se encuentran Dana Inc, Schuler, Elcon Precision y muchas más. Todos los fabricantes utilizan tecnologías diferentes, cada una con sus pros y sus contras. A pesar del alto nivel de desarrollo, los fabricantes aún pueden optimizar la producción reduciendo el desperdicio de material y acelerando las líneas de producción.

El revestimiento de placas bipolares es un área que podría beneficiarse más de los nuevos conceptos. Por ejemplo, las tecnologías de recubrimiento más avanzadas, como el PVD, pueden reducir el uso de metales preciosos. También podrían encontrarse alternativas al titanio para reducir el coste total de fabricación. Para ello es necesario experimentar con diversas aleaciones metálicas y combinaciones de materiales, como el acero inoxidable recubierto de titanio. Este último se considera una opción prometedora, pero aún debe someterse a pruebas exhaustivas en operaciones comerciales.

Juntas y materiales de sellado

Las juntas o sellos suelen pasarse por alto a la hora de diseñar las pilas de electrolizadores, pero estos componentes son igualmente vitales. Sirven como elementos de sellado, creando una interfaz entre distintos componentes, como las placas bipolares y el separador. Estas barreras diseñadas con precisión garantizan que los gases, el agua y los componentes de la célula permanezcan contenidos y separados según sea necesario. Las juntas suelen adoptar la forma de finas láminas o cintas que se intercalan entre las placas bipolares.

Los materiales de las juntas se eligen normalmente para proporcionar una baja permeabilidad al gas hidrógeno para evitar fugas, así como resistencia química a las condiciones ácidas y oxidantes del electrolizador. También deben tener una compresibilidad y unas propiedades mecánicas adecuadas para soportar fuerzas de compresión. Los materiales típicos utilizados son el caucho monómero de etileno propileno dieno (EPDM), el caucho fluorado (FKM), el PTFE y la silicona.

Las juntas preformadas son el tipo más común. Se moldean por inyección para adaptarse a la pila del electrolizador. Los intrincados diseños de las placas bipolares requieren un sellado minucioso, por lo que los fabricantes de juntas suelen asociarse con los proveedores de electrolizadores o placas bipolares. De este modo, el fabricante puede depositar las juntas directamente sobre los componentes del cliente y enviárselas a éste. Las estrategias de innovación en juntas se centran en optimizar el material y el proceso de fabricación, así como en evitar la fase de ejecución suministrando resinas que los clientes puedan depositar y curar ellos mismos.

Perspectivas del mercado y perspectivas estratégicas

El mercado de componentes de electrolizadores está preparado para una expansión significativa, y las proyecciones de IDTechEx estiman que su valor de mercado alcanzará la impresionante cifra de 31.700 millones de dólares en 2034. Este crecimiento está impulsado principalmente por la rápida evolución de la industria del hidrógeno verde. Como se ve en este artículo, hay grandes oportunidades para el suministro de componentes y la innovación en este mercado.

El informe de IDTechEx "Materials for Green Hydrogen Production 2024-2034: Technologies, Players, Forecasts" también proporciona información similar sobre los materiales y componentes utilizados en electrolizadores de agua alcalina (AWE), membrana de intercambio aniónico (AEMEL) y óxido sólido (SOEC). Se ofrecen listas completas de proveedores de pilas de electrolizadores, componentes y materiales, con estudios de casos de innovaciones comerciales clave en el sector.

Además, el informe ofrece previsiones de mercado granulares a 10 años, cuantificando la demanda de materiales y componentes en toneladas, metros cuadrados (m2) y millones de dólares anuales. Consulte el informe para conocer en profundidad las tendencias actuales y las principales oportunidades del mercado de componentes de electrolizadores de agua.

Autor: Chingis Idrissov, Analista de Tecnología de IDTechEx

Articulos Electrónica Relacionados

- Motores de vehículos eléctrico... Los motores VE han durado más de 100 años en los barcos y su diseño ha cambiado lentamente. Ahora, algunos duran solo unos pocos años y están sujetos a un rápid...

- Normativa de seguridad eléctri... Las pruebas de seguridad eléctrica son las más importantes en los vehículos eléctricos puesto que el conductor viaja sobre un motor que opera hasta 600V en luga...

- El inversor de carburo de sili... Al igual que los Beatles en los años 60, Tesla ha logrado la hazaña de ser simultáneamente el mejor y el más popular en lo que hace. Según el informe de IDTechE...

- El futuro del vehículo eléctri... El vehículo eléctrico ya es una realidad...y se espera que entre 2020-2030 sea una industria completamente desarrollada.Claro que para eso habr&aa...

- El proyecto GRAPHOS investiga ... La colaboración público-privada entre empresas españolas, Centros Tecnológico y Organismos de Investigación, ha permitido pon...

- Coches que hablan - Vehículos ... Los pagos en el coche y los coches que se comunican son posibles gracias a los vehículos definidos por software (SDV), que mejoran las experiencias dentro del a...

- Competición de innovación de T... Mouser Electronics ha anunciado que los participantes potenciales en la TI Innovation Challenge European Design Contest 2016, patrocinada por Mouser, se deber&a...

- La unión híbrida 3D Cu-Cu en l... El encapsulado de semiconductores ha evolucionado desde los tradicionales niveles 1D de las placas de circuito impreso hasta la unión híbrida 3D de última gener...

- Autocits probará la conducción... Indra lidera uno de los primeros proyectos que van a probar la conducción autónoma en las carreteras europeas, en concreto en las áreas met...

- La legislación española penali... ¿Cuáles son los principales escollos que un ciudadano español tiene que salvar si quiere implantar un sistema de autoconsumo energét...

- Un circuito que reduce la fuga... Este año en el Consumer Electronics Show en Las Vegas, el gran tema fue el "Internet de las cosas" - la idea de que todo en el medio ambiente humano, desde los ...

- Soluciones sostenibles de elec... Hoy en día, se emplean metales escasos y materiales poco sostenibles en la fabricación de circuitos conductores para aparatos electrónicos. Con el objetivo de a...