Backup de batería inteligente para alimentación ininterrumpida Parte 2: Funciones y operaciones del microcontrolador BBU

El Open Compute Project (OCP), una organización sin ánimo de lucro que intercambia diseños de productos de centros de datos y mejores prácticas entre empresas, ha publicado recientemente su especificación Open Rack Versión 3 (ORV3). El cambio más significativo de la especificación es que el diseño pasa ahora de una arquitectura de 12 V a una de 48 V. Esta es la segunda parte de una serie de cinco partes en las que se destaca el diseño de referencia de Analog Devices para la unidad de backup de batería (BBU).

La primera parte, "Smart Battery Backup for Uninterrupted Energy Part 1: Electrical and Mechanical Design" (publicada en el número 217 de Convertronic), analiza las consideraciones de diseño eléctrico y mecánico de la BBU. La segunda parte profundiza en el software del microcontrolador principal, responsable de garantizar el buen funcionamiento de los procesos y, por tanto, de asegurar la alta eficiencia y capacidad de la BBU. El hardware y el software deben colaborar sin problemas para ofrecer soluciones a nivel de sistema que cumplan las especificaciones requeridas.

Introducción

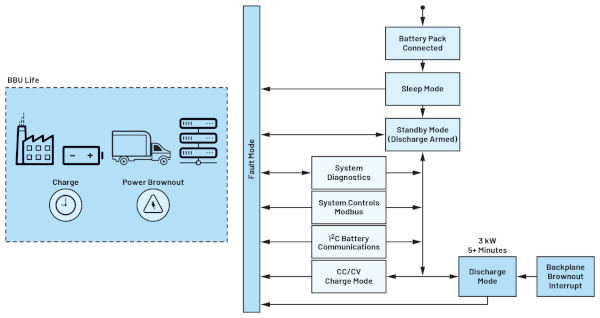

Es imprescindible mantener unas buenas prácticas de orden y limpieza en el módulo BBU, ya que proporciona numerosos beneficios que no se pueden ignorar. La principal ventaja de un circuito ordenado y organizado es la mejora y el aumento de la seguridad que proporciona, lo que reduce el riesgo de que los módulos sufran incendios eléctricos y otros peligros. Además, las buenas prácticas de orden y organización mejoran el rendimiento y la longevidad del circuito al evitar fallos eléctricos que pueden interferir en su correcto funcionamiento. Es esencial supervisar y organizar periódicamente los circuitos para identificar y abordar cualquier problema o avería que pueda surgir. Dar prioridad a una buena organización de los circuitos es una forma sencilla pero eficaz de garantizar una seguridad y un rendimiento óptimos, y nunca debe pasarse por alto. Cada módulo BBU emplea un microcontrolador principal y un microcontrolador del sistema de gestión de baterías (BMS). En el diseño de referencia de Analog Devices, el MAX32690, un microcontrolador Arm® de consumo ultrabajo, actúa como microcontrolador principal y es responsable de seis procesos importantes (véase la figura 1). Un microcontrolador MAX32625 actúa como microcontrolador BMS para el diseño de referencia. El microcontrolador BMS es responsable de la comunicación con el chip ADBMS6948 y de transferir todos los datos medidos al microcontrolador principal.

Los seis procesos del microcontrolador principal son:

► Mantenimiento y comunicación mediante protocolo I2C con diversos periféricos.

► Manejo de la secuencia de descarga proporcionada por los datos de la tensión del backplane.

► Manejo de la carga de las baterías entre el modo de corriente constante y el modo de tensión constante.

► Transición del estado de carga y descarga del módulo BBU.

► Manejo y respuesta a fallos.

► Respuesta a comandos Modbus como seguidor de Modbus.

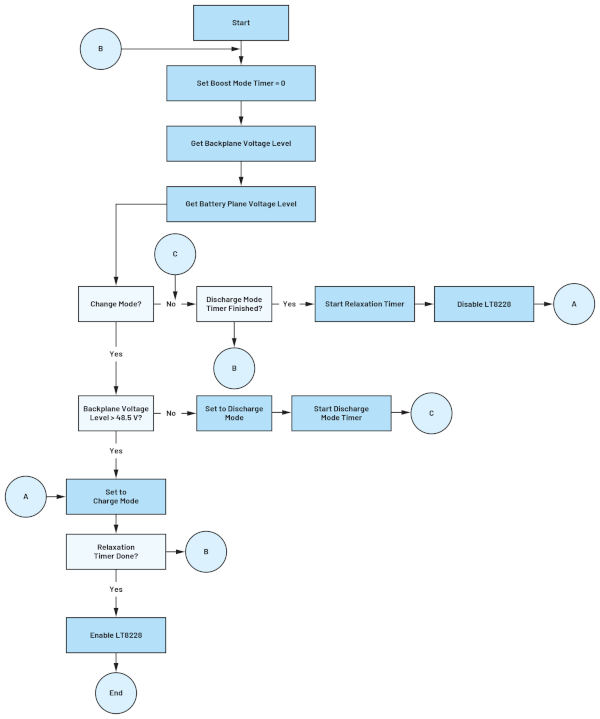

Figura 1. Ciclo de operación de mantenimiento del controlador principal.1

Proceso del microcontrolador principal:

Mantenimiento y comunicación vía I2C con diversos periféricos.

Con numerosos dispositivos auxiliares conectados al circuito del módulo, el microcontrolador principal funciona como un I2C principal. El microcontrolador principal recoge y guarda los datos de los dispositivos auxiliares mientras actúa como principal I2C. Para avanzar en diversas tareas, el microcontrolador principal también controla varios dispositivos auxiliares I2C. Los numerosos dispositivos auxiliares I2C son los siguientes:

► Microcontrolador BMS que utiliza el MAX32625.

► LTC2971, un gestor de sistemas de alimentación de dos canales.

► MAX31760, un controlador de precisión de la velocidad del ventilador.

► 24AA512T/EEPROM, que sirve de almacenamiento de datos para recuperar y guardar datos importantes.

► Sensor de temperatura LTC2991.

Microcontrolador BMS (MAX32625)

El microcontrolador principal se comunica rutinariamente con el microcontrolador BMS (MAX32625) para recibir actualizaciones de los voltajes individuales de las celdas del paquete de baterías, el estado de carga (SOC), el estado de salud (SOH), la temperatura de las celdas y cualquier fallo que pueda haber ocurrido en el paquete de baterías. Las actualizaciones se realizan cada cuatro minutos, ya que se espera que las tensiones de las celdas, el SOC, el SOH y la temperatura no cambien rápidamente. En caso de que se produzca algún fallo, un pin compartido entre los dos microcontroladores se pondrá en posición alta y activará una interrupción en el microcontrolador principal para leer inmediatamente el microcontrolador BMS y obtener información sobre el fallo. En el microcontrolador principal, se ha proporcionado un puerto I2C dedicado para comunicarse exclusivamente con el microcontrolador BMS para facilitar la comunicación rápida entre los dos microcontroladores.

LTC2971 (CI de gestión de la alimentación)

El microcontrolador principal se comunica rutinariamente con el LTC2971 a través del protocolo de bus de gestión de potencia (PMBUS) comprobando las medidas de tensión, corriente y temperatura, advertencias y fallos. El LTC2971 actúa como una función de retroalimentación rápida al medir los parámetros de tensión de salida del backplane para que el microcontrolador principal ajuste su rutina. Además, el dispositivo garantiza que la tensión de salida esté dentro de la regulación durante el modo de funcionamiento de descarga ajustando la tensión de realimentación del convertidor de potencia y permitiéndole disminuir la tensión de salida en un 1%.

MAX31760 (Controlador del ventilador)

El MAX31760 es el encargado de regular la velocidad de los ventiladores del módulo BBU. El ciclo de trabajo de la modulación por ancho de pulso es configurado por el microcontrolador para regular la velocidad de los ventiladores a través del I2C. El microcontrolador principal calcula y ajusta la velocidad necesaria del ventilador en función de la temperatura y de la corriente de carga de la placa base o de la batería.

24AA512TT (EEPROM/Almacenamiento de datos)

La EEPROM integrada funciona como un dispositivo de almacenamiento externo para todo el módulo BBU. El microcontrolador principal guarda regularmente en la EEPROM información vital, como los niveles de tensión de la batería, el SOC, el SOH, el tipo y año del modelo de la celda y las temperaturas de la placa, mediante escrituras I2C en sus páginas flash. Estos datos se actualizan cada hora y son accesibles para los usuarios durante el mantenimiento y la resolución de problemas.

LTC2991 (Control digital de la temperatura de a bordo)

El LTC2991 es un sensor octal de voltaje, corriente y temperatura. Este dispositivo se utiliza para monitorizar la temperatura del módulo de baterías a partir de varios sensores digitales colocados estratégicamente en el interior del módulo. Basándose en sus lecturas de temperatura, el microcontrolador principal puede ajustar la velocidad del ventilador para asegurarse de que la temperatura de trabajo de la placa de alimentación y de la pila de baterías se mantiene y nunca alcanza los 40°C.

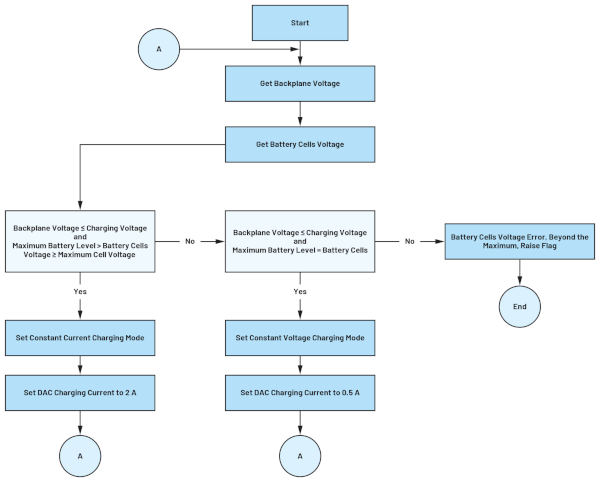

Figura 2. Algoritmo de carga de corriente y tensión constantes

Manipulación de la carga de las baterías entre el modo de corriente constante y el modo de tensión constante

El microcontrolador principal también es responsable de gestionar el modo de carga de las baterías. Al principio, cuando las celdas de la batería tienen una capacidad de tensión extremadamente baja, el microcontrolador permite una corriente máxima de 5 A para cargar las celdas de la batería. Una vez que las celdas se encuentran en un estado estable, el microcontrolador ajustará la corriente de carga a 2 A mientras la tensión por celda aún no haya alcanzado los 4 V. Con la monitorización constante de los voltajes de las celdas de la batería a través de los datos procedentes del microcontrolador BMS y utilizando un periférico convertidor analógico-digital para medir el voltaje global del plano de la batería, el microcontrolador principal determina que si todas las celdas han alcanzado los 4 V, el microcontrolador principal cambiará el modo de carga a modo de voltaje constante. Esto se hace limitando la corriente de carga a sólo 0,5 A. El microcontrolador principal continuará monitorizando el nivel de tensión global del plano de la batería mientras obtiene datos del microcontrolador BMS para comprobar cuándo todas las baterías están completamente cargadas. Esto se muestra en la Figura 2.

Transición del estado de carga/descarga del convertidor de potencia

Es vital comprender bien cómo la BBU pasa de la alimentación en modo de espera a la alimentación en modo de batería durante una interrupción del suministro eléctrico. Para evitar cualquier pérdida de energía inesperada y la pérdida de datos, el microcontrolador principal del módulo supervisa de cerca los niveles de tensión de la placa base. El modo de carga predeterminado del LT8228 se establece en torno a 49 V a 53 V, pero si el microcontrolador detecta que la tensión de la placa base cae por debajo de 48,5 V en 2 ms, cambiará inmediatamente el pin de dirección del LT8228 del modo de carga al de descarga durante cuatro minutos para gestionar el corte de alimentación. El módulo seguirá descargándose hasta que transcurran los cuatro minutos para garantizar una alimentación ininterrumpida. Si las celdas de la batería lo permiten y el suministro de voltaje del backplane aún no ha regresado, el módulo esperará un minuto para permitir que las celdas se enfríen antes de pasar al modo de descarga. Una vez restablecida la alimentación, la unidad volverá a conectarse a la fuente de alimentación principal y comenzará a recargar la batería. Para instrucciones específicas sobre cómo operar y mantener su BBU, por favor refiérase a la Figura 3 para entender este proceso.

Tratamiento de averías y respuesta

Es esencial tener un plan bien definido para gestionar los fallos. Para evitar el estrés y la frustración, es crucial identificar de antemano los posibles problemas y establecer un protocolo para solucionarlos. También es necesaria una comunicación clara con los dispositivos integrados en el sistema en cuestión para garantizar que el funcionamiento del sistema sea fluido y se sepa a qué atenerse. Recuerde que pueden producirse errores y fallos, pero la forma de abordarlos puede tener un impacto significativo en el resultado. Por ello, el microcontrolador primario está especialmente diseñado para reducir la aparición de falsas alarmas por fallos especificados por OCP. El programa de firmware del microcontrolador realiza una comprobación algorítmica para detectar los fallos que desencadenan las averías. Tras detectar el fallo, realiza una comprobación de verificación y sólo reconoce un fallo si los problemas se producen de forma consecutiva o en un número determinado de ciclos. Esto garantiza que sólo se identifiquen y resuelvan los fallos auténticos, lo que constituye un método inteligente.

Figura 3. Operación de gestión de transiciones del módulo de carga/descarga.

Respuesta a un comando Modbus como seguidor de Modbus

Los códigos de función Modbus son cruciales para establecer la comunicación entre dispositivos en una red Modbus. Determinan el tipo de solicitud o respuesta enviada entre dispositivos, como la lectura o escritura de datos. Algunos de los códigos de función Modbus más comunes incluyen las métricas del módulo, el estado de funcionamiento del módulo, las direcciones de registro del módulo y el estado de fallo.

El manejo de los comandos Modbus está únicamente bajo el control del microcontrolador principal. El microcontrolador principal soporta todos los comandos Modbus esenciales considerados necesarios por las especificaciones OCP. Estos comandos permiten modificar los ajustes del módulo o proporcionar información vital sobre el SOC de la batería, su estado, los niveles de tensión de las celdas y las corrientes de carga y descarga, entre otros parámetros. Una vez que el microcontrolador principal verifica el mensaje, responde de acuerdo con el comando que ha recibido.

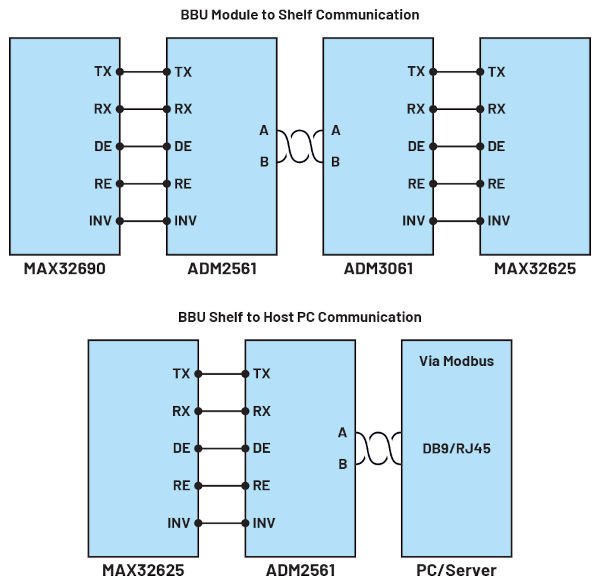

Figura 4. Diagrama de bloques de una comunicación Module-to-Shelf y Shelf-to-PC.

El microcontrolador principal procesa y transmite los datos de varios periféricos al microcontrolador shelf a través del protocolo UART utilizando los dispositivos transceptores ADM2561 y ADM3061, como se muestra en la Figura 4. La ventaja de emplear un transceptor aislado es que los datos se transmiten a través del protocolo UART. La ventaja de emplear un transceptor aislado es que es inmune a las interferencias electromagnéticas a nivel de sistema y cumple la norma de compatibilidad electromagnética (EMC) establecida por OCP. Además, la comunicación shelf-to-PC se realizó con el ADM2561, que se conectó al PC host a través de un conector DB9 (D-Subminiatura) y un puerto de Internet RJ45.

Resumen

Un requisito indispensable es una arquitectura de controlador que sea resolutiva, productiva y notablemente adaptable. Debe tener entradas y salidas bien definidas, así como capacidad para manejar sofisticadas rutinas de algoritmos. La arquitectura debe ser modular para permitir cambios y actualizaciones de algoritmos sin fisuras. Además, debe incluir mecanismos de seguridad integrados para evitar fallos o accidentes en el sistema y gestionar fácilmente los imprevistos. En general, una arquitectura de controlador de alta calidad debe proporcionar un control fiable y eficaz del sistema, limitando al mismo tiempo la posibilidad de errores o fallos de funcionamiento.

La Parte 3 de esta serie explicará el BBU BMS y su microcontrolador asociado. El artículo tratará sobre cómo se procesan y utilizan los datos legibles para mantener el voltaje entre celdas y la temperatura del paquete de baterías. Aparte del equilibrado de celdas, se hablará de la implementación de los algoritmos SOC y SOH y de cómo se utiliza esta información para ampliar el ciclo de vida del paquete de baterías.

Referencias

1 David Sun. "Open Rack/SpecsAndDesigns". Proyecto Open Compute.

Sobre el autor

Christian Cruz es ingeniero de desarrollo de aplicaciones en Analog Devices, Inc. en Filipinas. Es licenciado en ingeniería electrónica por la Universidad de Oriente en Manila, Filipinas. Tiene más de 12 años de experiencia en ingeniería en el campo del diseño analógico y digital, el diseño de firmware y la electrónica de potencia, que incluye el desarrollo de circuitos integrados de gestión de potencia, así como la conversión de potencia de CA a CC y de CC a CC. Se unió a ADI en 2020 y actualmente está apoyando los requisitos de gestión de energía para la computación basada en la nube y las aplicaciones de comunicaciones del sistema.

Sobre el autor

Marvin Neil Solis Cabueñas se graduó con una licenciatura en ingeniería electrónica de la Universidad De La Salle en Manila, Filipinas. Antes de incorporarse a Analog Devices en 2021, Marvin trabajó como ingeniero de sistemas para Azeus Systems Philippines, Inc. Después trabajó como ingeniero de redes para Technistock, Philippines, Inc. de 2014 a 2017, y como ingeniero de investigación y desarrollo para Nokia Technology Center Philippines de 2017 a 2020. Tiene más de nueve años de experiencia laboral en diferentes campos, como programación de sistemas embebidos, procesamiento digital de señales, modelado de simulación y otros. Actualmente trabaja como ingeniero sénior de firmware trabajando en varios proyectos para la Unidad de Negocio de Energía de ADI. Actualmente cursa un máster en ingeniería eléctrica en la Universidad de Filipinas.

Articulos Electrónica Relacionados

- Los módulos de litio-ión Saft ... Saft ha recibido el nivel más alto en las certificaciones de seguridad en su nueva gama de Li-Ión Super-Iron Phosphate® (SLFP) Seanergy®, módulos de baterías es...

- Saft amplía su tecnología de b... Saft ha llevado a cabo tres importantes desarrollos en sus celdas primarias de dióxido de manganeso y litio (Li-MnO2) para el mercado de telemedida inteligente,...

- Baterías de Litio primario Eurotronix refuerza su apuesta en el sector del almacenamiento de energía con su nueva representada EVE ENERGY CO, fabricante asiático de celdas d...

- Baterías Recargables de Litio ... RC Microelectrónica, S.A. presenta la serie de baterías recargables de Litio Ión Laminado de Maxell, las cuales incluyen una fina hoja de aluminio laminado. Est...

- Modelos únicos adoptados por l... A diferencia de los modelos de negocio típicos de intercambio de productos, el reciclaje es más complejo. Proporciona un servicio que no sólo da lugar a un prod...

- Ultracondensadores modulares p... La nueva oferta de Siemens son unos nuevos módulos de ultracondensadores que garantizan el funcionamiento de las máquinas ante posibles cortes de energía en la ...

- Conjunto flexible cable-conect... SUYIN ofrece una solución de conexión de batería macho-hembra de ultra bajo perfil, que se puede modificar para satisfacer las necesidades específicas del clien...

- Baterías de litio-ión para alm... Saft ha mostrado sus últimas tecnologías de litio-ión en baterías para el almacenamiento energético y energía de backup en aplicaciones de telecomunicaciones en...

- Packs de baterías LiFePO4 CTECHI GROUP, representada por RC Microelectrónica, presenta los nuevos packs de baterías de LiFePO4 en 12V y disponibles en capacidades desde 6Ah...

- Ystral coopera con Fraunhofer ... El fabricante de maquinaria e instalaciones ystral da soporte al proyecto Battery Cell Research Manufacturing en Münster / Alemania con un sistema de mezcla y d...

- Sistema de almacenamiento de g... Los precios del gas natural están disparados por todo el mundo y han llevado a precios récord de electricidad y calefacción. Por otro lado, el auge de las fuent...

- Incell Batery-as-a-Service ™ Incell Internacional presenta la batería de litio de respaldo de total fiabilidad, la batería entendida como un servicio: Battery-as-a-Service &tr...