Resolviendo los desafíos de la gestión térmica en LEDs a nivel de sistema

Al referirse a los LEDs, el Departamento de Energía de Estados Unidos (DOE) establece que ninguna otra tecnología de iluminación ofrece más potencial para ahorrar energía y mejorar la calidad de nuestro entorno de construcción. La gestión térmica es fundamental para el rendimiento del LED debido a que el tiempo de vida es una función de la temperatura de unión.

Rudi Hechfellner, Gerente de Aplicaciones para Philips Lumileds Lighting, afirma que la gestión térmica es, con mucho, el aspecto más crítico del diseño del sistema LED. Los fabricantes de sistemas LED están abordando este reto mediante la búsqueda de la mejora de los diseños del disipador de calor, placas de circuitos de alta eficiencia, envolventes de alta conductividad térmica y otras técnicas de diseño térmico avanzado. La simulación térmica está desempeñando un papel cada vez más importante a través de su capacidad de evaluar varias alternativas y optimizar el diseño a nivel de sistema desde el punto de vista térmico previo a la fase de prototipo.

Rudi Hechfellner, Gerente de Aplicaciones para Philips Lumileds Lighting, afirma que la gestión térmica es, con mucho, el aspecto más crítico del diseño del sistema LED. Los fabricantes de sistemas LED están abordando este reto mediante la búsqueda de la mejora de los diseños del disipador de calor, placas de circuitos de alta eficiencia, envolventes de alta conductividad térmica y otras técnicas de diseño térmico avanzado. La simulación térmica está desempeñando un papel cada vez más importante a través de su capacidad de evaluar varias alternativas y optimizar el diseño a nivel de sistema desde el punto de vista térmico previo a la fase de prototipo.

Aparición de la iluminación LED

La iluminación de estado sólido es una tecnología emergente fundamental que promete alterar fundamentalmente la iluminación en el futuro. Los LEDs fueron diseñados originalmente para funcionar con menos de 50 milivatios de energía eléctrica. Durante la última década, la capacidad de la energía LED han mejorado dramáticamente a niveles típicos de 40 a 80 lm/vatio. Además de la eficiencia energética, los LED también ofrecen una vida más larga, dependiendo del fabricante y el tipo, la vida útil de los LEDs blancos pueden variar desde aproximadamente 6.000 horas en más de 50.000 horas frente a 30.000 horas para los tubos fluorescentes y menos de 2.000 horas para las bombillas incandescentes. Los LED también pueden emitir luz de un color específico sin filtros.

La firma de análisis de mercado Yole Développement afirma que los LED de alta potencia impulsarán el crecimiento en el mercado de la iluminación de estado sólido con un crecimiento de menos de 1.000 millones de dólares de ingresos en 2007, a aproximadamente 10.300 millones en 2012. Yole prevé que los LED de alto brillo y ultra alta luminosidad combinados serán responsables de aproximadamente 4.450 millones de dólares de ese total, más de 5,5 veces el tamaño del mercado total en 2007. "Estos dispositivos de iluminación de estado sólido se están convirtiendo rápidamente en la fuente de la iluminación para diversas aplicaciones, incluyendo las señales de tráfico, iluminación interior y exterior de automóviles y camiones; presentaciones visuales en pantalla grande, pequeña luz de fondo del LCD y la iluminación decorativa, un reciente informe de iSuppli (Ref. 1) afirma: "Constantemente se descubren nuevas aplicaciones de iluminación."

Retos térmicos

Los LEDs de alta potencia proporcionan mayores retos térmicos que la mayoría de otras fuentes de luz, en gran parte porque los LEDs no generan radiación infrarroja. Según el Departamento de Energía de EE.UU. (DOE), el 75% y el 85% de la energía utilizada para conducir los LED se convierte en calor "... y debe llevarse a cabo desde el LED a la placa de circuito subyacente y disipadores de calor, cajas o envolventes de la luminaria". La Oficina del Departamento de Energía de Eficiencia Energética y Energía Renovable de EE.UU. ha producido una hoja informativa sobre "gestión térmica de los LED blancos "(Ref. 2). En el corto plazo, el exceso de calor puede reducir la salida de luz de un LED y produce un cambio de color. Además, otra razón importante para la gestión térmica son los efectos a largo plazo que incluyen la reducción acelerada de la producción de luz que resulta en una vida útil más corta. El DOE dice que los fabricantes normalmente prueban los LEDs a una temperatura de unión fija de 25ºC. Por otro lado, en funcionamiento constante la temperatura de la unión es típicamente 60ºC o mayor y en estas condiciones, la salida de luz de los LED puede ser de 10% o más por debajo de la calificación, y podría ser aún peor, en los productos con diseño térmico inadecuado puede ser significativamente mayor.

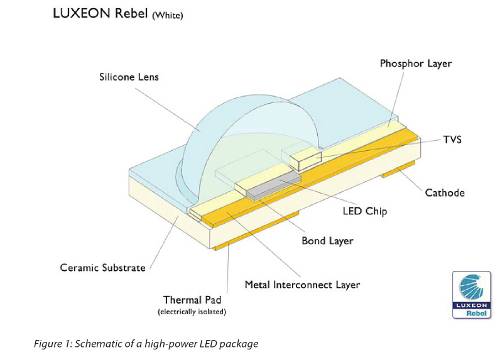

Para las bombillas de luz de tungsteno la trayectoria de flujo de calor es directa desde el filamento a los alrededores, por la radiación térmica con alguna participación del vidrio. La ruta principal de transferencia de calor en un dispositivo LED es generalmente de conducción desde la unión al envolvente del sistema. El fabricante del dispositivo LED proporciona la gestión térmica a nivel de encapsulado. Para el fabricante, la mayor preocupación es la minimización de la resistencia térmica de la unión a la parte exterior del envolvente. Algunos LEDs, por lo general pequeños dispositivos montados en paneles, tienen cables que forman la ruta de conducción térmica principal y para estos dispositivos, la resistencia térmica de la unión de los cables es más crítica. El diseño del producto varía según el fabricante y el tipo de LED, pero los conceptos son similares entre los productos. En este ejemplo, el chip de LED se sujeta típicamente con una capa de unión a una capa de interconexión de metal que luego se une a un sustrato cerámico y una almohadilla térmica eléctricamente aislada. El paquete completo está diseñado para maximizar la salida óptica, y mover el calor lejos de la parte posterior del chip de LED.

El diseño del producto varía según el fabricante y el tipo de LED, pero los conceptos son similares entre los productos. En este ejemplo, el chip de LED se sujeta típicamente con una capa de unión a una capa de interconexión de metal que luego se une a un sustrato cerámico y una almohadilla térmica eléctricamente aislada. El paquete completo está diseñado para maximizar la salida óptica, y mover el calor lejos de la parte posterior del chip de LED.

Hechfellner señaló que incluso el dispositivo LED más térmicamente eficiente requiere que un sistema de enfriamiento desarrollado en torno a él. Dijo que debido a que la mayoría de los métodos tradicionales de iluminación irradian calor, no tienen ese nivel de problemas térmicos. Muchos fabricantes de sistemas tienen mucha más experiencia en los aspectos eléctricos y mecánicos que en los aspectos térmicos del diseño. "Lo que la comunidad de ingeniería necesita es un cambio de su modo de pensar y pensar primero en el aspecto térmico y luego en el eléctrico", dijo Hechfellner". La parte térmica representa el 90% de los problemas de diseño de hoy en día para los fabricantes de sistemas de LED mientras que el eléctrico y mecánico juntos proporcionan sólo el 10%".

"El mayor desafío al que se enfrentan las empresas de sistemas es desarrollar una toma térmicamente eficiente que permita a un dispositivo LED simplemente ser enchufado mientras que el calor es conducido hacia el medio ambiente", continuó Hechfellner. "Hasta donde yo sé, no existen tales sistemas, actualmente, en el mercado. Se necesitan mejores materiales de interfaz térmica y herramientas de diseño para desarrollarlas. Estamos enfocados en la creación de una infraestructura que ayuda a nuestros clientes a crear un mejor diseño térmico - tales como herramientas de simulación que permiten modelos precisos de dispositivos LED, para colocar directamente en el diseño del sistema".

La naturaleza de un producto LED es tal que incluso cuando los LED aumentan la eficiencia, el desafío de la gestión térmica no desaparece. Como la salida de luz se reduce con la temperatura, una mayor proporción de la energía eléctrica se convierte en calor, aumentando aún más la temperatura. La salida de luz de un LED se reduce a medida que envejece, por lo que su emisión de calor puede aumentar con el tiempo, acelerando la velocidad de degradación. Una causa común de disminución del lumen en LEDs blancos es una coloración amarillenta del fósforo que puede ser inducida por el calor o el medio ambiente, pero no significa necesariamente que el chip trabaje menos eficientemente o que haya más calor generado. Las soluciones de gestión térmica tendrán que ser suficientes para eliminar el calor disipado por el LED durante su vida útil.

Consideraciones sobre el diseño a nivel de sistema

Las consideraciones de diseño son diferentes para cada LED y se debe tener cuidado en entender las métricas y el rendimiento de los LED que se utilizan en la aplicación. La esencia del diseño del sistema LED es transferir el calor de manera eficiente desde el esparcidor térmico LED, pastilla o cables conductores al entorno. En primer lugar, una unión segura y termo-eficiente debe proporcionarse entre la pastilla y la placa de circuitos. La conexión térmica normalmente se ejecuta a través de una pequeña vía térmica a través de la PCB a una amplia zona de cobre en otra capa. El calor se conduce típicamente a través de esta capa al envolvente o a un disipador de calor externo.

Un disipador de calor externo puede ser necesario en situaciones en las que se disipa, excepcionalmente, gran cantidad de calor dentro del envolvente. El cobre y el aluminio son los materiales de uso común para los disipadores de calor del LED. La optimización de la geometría del disipador de calor es una preocupación crítica en muchas aplicaciones, ya que la resistencia térmica del disipador de calor al aire es a menudo importante. El rendimiento del disipador de calor varía dependiendo de factores tales como el material, número de aletas, el grosor de la aleta, espesor de la base, etc. Los disipadores de calor externos amplían el área superficial disponible para transferir el calor al ambiente. El diseño óptimo depende de las condiciones de flujo de aire locales que se ven afectadas por la introducción del disipador de calor, aumentando el desafío del diseño. El cobre ofrece conductividad térmica superior, mientras que el aluminio es más ligero y menos costoso. En algunos casos se pueden utilizar PCBs fabricados con materiales que mejoran la transferencia de calor a través de la unión. Estas uniones pueden estar hechas de, acero recubierto de cerámica o de aluminio o de otros materiales.

El cobre ofrece conductividad térmica superior, mientras que el aluminio es más ligero y menos costoso. En algunos casos se pueden utilizar PCBs fabricados con materiales que mejoran la transferencia de calor a través de la unión. Estas uniones pueden estar hechas de, acero recubierto de cerámica o de aluminio o de otros materiales.

Las aplicaciones LED más difíciles son aquellas que requieren de un recinto hermético para proteger el LED de su entorno. Una manera de abordar este desafío es utilizar un material envolvente que tenga una alta conductividad térmica.

En otros casos, pueden ser necesarias medidas más elaboradas. Un ejemplo es un diseño intercambiador de calor aire-aire, que utiliza ventiladores internos hacer circular aire caliente sobre las aletas internas que conducen el calor dentro de las paredes del envolvente. Los ventiladores externos se utilizan para mover el aire ambiente fresco sobre aletas montadas en el exterior de la carcasa para eliminar el calor. La transferencia de calor se realiza entonces mediante una serie de pasos por convección y conducción.

Obviamente, hay un gran número de variables de diseño que deben tenerse en cuenta en el diseño de sistemas de LED.

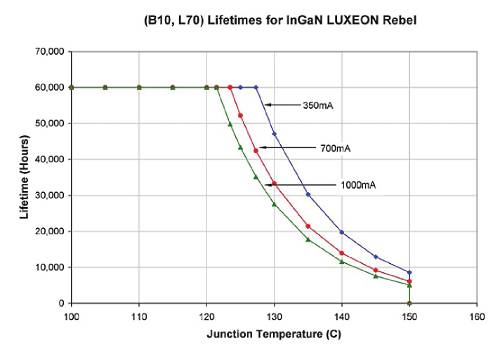

Optimizar el diseño térmico es crítico por varias razones. La hoja de datos del DOE, en la gestión térmica señala que el exceso de calor afecta tanto a corto plazo como al rendimiento a largo plazo del LED. Los efectos reversibles a corto plazo son el cambio de color y salida de luz reducida. Minimizar el cambio de color es fundamental para la iluminación posterior en aplicaciones emergentes tales como televisores LCD, donde el aumento de la densidad de LED mejora la variación de color en la imagen, pero hace que el enfriamiento sea más difícil. El aumento de temperatura en la unión, puede afectar gravemente a la vida y al rendimiento fiable de un LED de potencia. Por ejemplo, un cambio de 10 grados en la temperatura de la unión, donde todo lo demás permanece igual, tiene un efecto dramático sobre la vida y fiabilidad (Fig. 1). Optimizar el diseño térmico también puede tener un impacto importante en el coste del producto. Por ejemplo, la eficacia del diseño térmico puede determinar si es o no es necesario el uso de un disipador de calor, una decisión que afectará sustancialmente al coste global.

Papel de la simulación

La mayoría de la electrónica y los fabricantes de equipos originales (OEM) y proveedores de componentes han aceptado desde hace tiempo la necesidad de identificar y resolver problemas térmicos en las primeras etapas del proceso de diseño. Muchos han adoptado el software que realiza un análisis de componentes y de nivel de sistema para hacer frente a la gestión térmica antes de la prueba física, con el objetivo de evitar las iteraciones de diseño adicionales. Sin embargo, los fabricantes de sistemas LED los utilizan con frecuencia para diseñar los sistemas construidos alrededor de otras tecnologías de iluminación que no proporcionan los mismos desafíos de gestión térmica. Estas empresas pueden no tienen los conocimientos y la experiencia necesarios para utilizar los poderosos y sofisticados software de dinámica de fluidos (CFD) utilizados por los fabricantes de dispositivos semiconductores y grandes OEMs de electrónica.

Todos los códigos CFD de hace una década y muchos de hoy en día, requieren que el usuario tenga un conocimiento profundo de los aspectos computacionales de la dinámica de fluidos con el fin de tener la certeza de obtener resultados precisos. Por ejemplo, los usuarios necesitan saber cómo traducir su modelo de diseño asistido por ordenador al entorno de CFD, a continuación, "revertir" el modelo para que el espacio de flujo de vacío, más que el producto sólido, sea modelado, creando una malla con las propiedades adecuadas, determinar las condiciones límite, seleccionar los modelos físicos correctos, ajustar la configuración de resolución para garantizar la convergencia, así como otras tareas. Las generaciones anteriores de software CFD también requieren una cantidad sustancial de ajuste como modificar manualmente las celdas para mejorar la calidad de malla y ajustar los controles de resolución tales como los factores de relajación en un esfuerzo por conseguir la convergencia a una solución.

Pero en los últimos años, se ha introducido una nueva generación de software de CFD que se ocupa de todas las principales razones de la relativa falta de uso de software de CFD. Su uso de datos nativos de CAD en 3D, detección automática y cuadriculación del espacio de los flujos, y la gestión de los parámetros de flujo como características basadas en objetos elimina la necesidad de los ingenieros para entender la parte computacional de CFD, lo que les permite centrarse en la dinámica de fluidos del producto, que es su responsabilidad, entender y dominar. La nueva generación de software de CFD contiene funciones automáticas de control sofisticadas que garantizan la convergencia en casi todas las aplicaciones sin necesidad de ajuste manual.

Esta nueva generación de software es muy adecuada para el diseño térmico de los sistemas de LED. Las habilidades requeridas para operar el software CFD son simplemente el conocimiento del sistema de CAD y la física del producto, algo que la gran mayoría de los ingenieros de diseño ya poseen. La capacidad de utilizar el nativo de CAD 3D ahorra tiempo y hace posible la captura de la complejidad geométrica completa de sistemas LED. La nueva generación de software también cubre todos los posibles mecanismos de transferencia térmica por lo que es un indicio fiable para un análisis preciso. Mediante la automatización de todos los pasos necesarios en la creación de un modelo CFD, la nueva generación de software de CFD permite a los diseñadores de sistemas LED, evaluar un gran número de alternativas de diseño con gran rapidez.

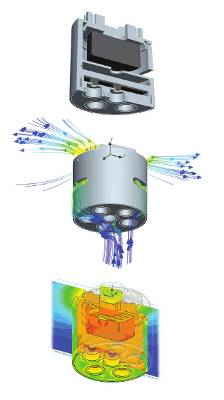

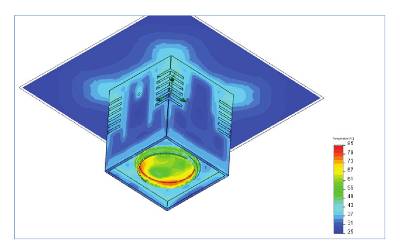

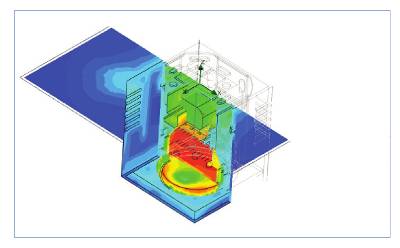

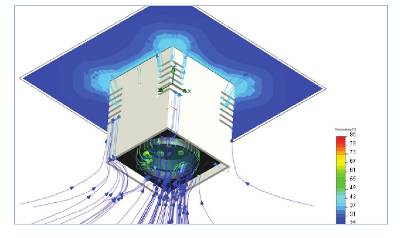

La lámpara que se muestra en las figuras 2, 3 y 4 utiliza seis LEDs de alta potencia. Estos LED y la fuente de alimentación integrada en disipan el calor. No se utilizaron ventiladores, por lo que los ingenieros sólo podrían contar con la conducción, la convección natural y radiación. Usando un paquete de software CFD incrustado en su sistema CAD, los ingenieros Voxdale definen todos los materiales y sus características, la disipación de calor de los LED y fuente de alimentación, dirección de la gravedad de la convección, etc. Después del mallado automático

La lámpara que se muestra en las figuras 2, 3 y 4 utiliza seis LEDs de alta potencia. Estos LED y la fuente de alimentación integrada en disipan el calor. No se utilizaron ventiladores, por lo que los ingenieros sólo podrían contar con la conducción, la convección natural y radiación. Usando un paquete de software CFD incrustado en su sistema CAD, los ingenieros Voxdale definen todos los materiales y sus características, la disipación de calor de los LED y fuente de alimentación, dirección de la gravedad de la convección, etc. Después del mallado automático

y resolución, los resultados se visualizaron en la geometría CAD nativa como se muestra en  las siguientes imágenes.

las siguientes imágenes.

La convección lleva el aire frío al interior de la lámpara mientras el aire caliente se escapa a través de las ranuras.

Dialight PLC utiliza software CFD incrustado dentro de su software de CAD para el diseño de sistemas de iluminación LED. Dialight es un líder en la tecnología LED aplicada, que opera en dos segmentos principales: 1) Componentes: incluyendo LEDs de bajo brillo que se utilizan para la indicación de estado en el equipo electrónico. 2) Señales/Iluminación: utiliza la última tecnología de LED de alto brillo de las señales de tráfico y ferroviarias, balizamiento de obstáculos, iluminación en lugares peligrosos y el desarrollo de aplicaciones en los mercados de iluminación más generales. "Aunque la energía LED es cada vez más eficiente, una cantidad significativa de la energía de entrada se traduce en calor", dice Gordon Routledge, Vicepresidente de Productos de Iluminación en Dialight. "El enfriamiento de la electrónica y los dispositivos LED es fundamental para la fiabilidad a largo plazo y el análisis de manera térmica - incluir el análisis de flujo de aire - es vital para ayudarnos a cumplir nuestros plazos de desarrollo más exigentes."

Pruebas físicas

Las pruebas físicas son demasiado costosas y consumen mucho tiempo en un enfoque a utilizar para investigar los cambios de diseño especulativos, pero es muy eficaz para validar el diseño final y en la investigación de problemas de fabricación. Ensayos físicos pueden confirmar los valores de las propiedades de materiales utilizados en el grosor de la línea de unión, e identificar problemas como huecos en el dado de unión.

El enfoque principal se aprovecha del hecho de que la temperatura es proporcional a la caída de tensión directa de un dispositivo específico. Después de determinar la caída de tensión directa a una corriente de medición específica, una gran cantidad de corriente se aplica al LED y calienta el LED. Entonces esta corriente está apagada mientras otra corriente de prueba mucho más pequeña se aplica para la medición. La corriente de prueba pequeña utilizada para caracterizar el dispositivo y la pequeña tensión directa tienen que ser idénticas. La tensión directa se mide muy rápidamente antes de que la unión tenga oportunidad de enfriarse. La capacidad para monitorear el cambio de temperatura con respecto al tiempo puede proporcionar información detallada sobre cómo el calor fluye a través de cada capa en el camino desde el cruce hacia el exterior. Esto permite la medición directa de las resistencias térmicas clave en la trayectoria del flujo de calor, tal como la resistencia del dado de unión.

Se necesita hardware de medición sofisticado que puede medir el cambio de temperatura del dispositivo en unos pocos microsegundos cuando este está apagado, debido a la respuesta térmica rápida del LED. Este tipo de mediciones de transitorios térmicos se puede utilizar para generar "funciones de estructura" altamente precisas, que proporcionan una información detallada interna de los paquetes de LED de potencia, que revelan fallos en el dado de unión y otros problemas de integridad estructural.

Conclusiones

La tecnología LED ofrece un enorme potencial para ahorrar energía y mejorar la calidad y la fiabilidad de la iluminación. La gestión térmica es fundamental en el diseño del LED con el fin de cumplir con los requisitos de rendimiento, vida útil y costes. Los diseñadores de sistemas tienen una amplia gama de posibles alternativas a tener en cuenta en el cumplimiento de los retos térmicos. La última generación de software de simulación térmica y fluido CAD-integrado permite a los ingenieros de diseño diagnosticar problemas térmicos, evaluar diseños alternativos, e iterar rápidamente a una solución óptima. El diseño final se puede calificar con las mediciones en la fase de creación de prototipos para asegurar tolerancias manufacturadas, por ejemplo, para que el grosor de la interfaz cumpla con los requisitos de diseño térmico y para identificar cualquier problema de fabricación. El conocimiento obtenido puede ser utilizado para mejorar futuras simulaciones de diseño.

Referencias

1. Http://www.isuppli.com/rptviewer/default.asp?a=34715&cmd=inline

2. Http://www.netl.doe.gov/ssl/PDFs/ThermalLED_Feb07_2.pdf

3. Http://www.lumileds.com/pdfs/WP12.pdf

Fuente: Mentor Graphics

Articulos Electrónica Relacionados

- Led driver circular de 160W co... MEAN WELL ha desarrollado la serie XBG-160, led drivers de potencia constante, distribuidos por electrónica OLFER en toda España y Portugal. Con su formato circ...

- Micro-LED - ¿Iluminando el cam... La tecnología Micro-LED ha entusiasmado a la prensa especializada y a los consumidores durante varios años, especialmente desde 2014, cuando Apple compró la emp...

- LED Drivers más Ecológicos Cada vez es mayor la apuesta por los productos biodegradables, ecológicos y reciclables. La industria electrónica no se queda atrás en lo que se refiere a esta ...

- Perfiles de aluminio para ilum... Monolitic, como distribuidor de TLED para el mercado español y portugués, presenta las nuevas series de perfiles de aluminio ALU y PLA, que les permitirán...

- Conversor de interfaz DALI con... GlacialLight presenta su conversor de interfaz, DALI GL-DA02. DALI está reconocido como la nueva interfaz de control de iluminación de primera clase compatible ...

- Controlador LED para automovil... El controlador LED de alto brillo MAX20078 de Maxim Integrated Products, Inc. es el único producto disponible que proporciona tiempo de respuesta r&aacut...

- Controladores multi maestros D... Actualmente existen múltiples sistemas de control de iluminación digital, siendo DALI y KNX dos de los más potentes del mercado. Recientemente se ha actualizado...

- LED de 3 colores de alto brill... ROHM acaba de anunciar la disponibilidad de un LED de tipo reflector ultracompacto y optimizado para dispositivos de consumo como fuentes de luz matriciales par...

- LED de montaje en panel para i... Microprecision Electronics presenta los LED bipolares para montaje en panel en varios estilos de carcasa, tanto para montaje frontal como trasero, en respuesta ...

- Optimización de las funciones ... Dedicado a fomentar un entorno de iluminación humanizado, el controlador digital de iluminación DLC-02 con DALI-2 de MEAN WELL, distribuido en España y Portugal...

- Molex presenta su sistema de c... Molex Incorporated ha presentado su sistema de conexión Flexi-Mate™ para aplicaciones de iluminación LED. Diseñado para satisfacer las necesidades de los fabric...

- Ermec presenta sus nuevas faro... Las farolas LED serie A00430 están recomendadas para la iluminación de espacios exteriores con bajo consumo y larga vida. Están diseñadas para trabajar en aplic...