Materiales y componentes utilizados en las baterías de flujo redox

Se prevé que la penetración de las energías renovables variables (ERV) siga aumentando en todo el mundo, lo que traerá consigo una mayor variabilidad e incertidumbre en el suministro de energía y electricidad. Los sistemas de almacenamiento de energía serán necesarios para distribuir energía durante periodos más largos cuando no se disponga de energía procedente de fuentes VRE. Un ejemplo de esta tecnología es la batería de flujo redox (RFB).

Según el informe de mercado de IDTechEx "Redox Flow Batteries Market 2024-2034: Forecasts, Technologies, Markets", a medida que aumente la demanda de estas tecnologías, también lo harán las oportunidades de generar ingresos para los agentes de toda la cadena de valor. En los eslabones anteriores de la cadena de valor, los agentes tratarán de fabricar materiales y componentes y suministrarlos a los desarrolladores de RFB.

Electrolito

Un sistema RFB completo consta de tres componentes principales: el electrolito, la pila de celdas y el equilibrio de la planta (BOP). El sistema de RFB más extendido, el VRFB, utiliza un costoso electrolito de vanadio. En 2021, los mineros suministraron 120.000 toneladas de vanadio en todo el mundo, de las que el 92% se destinaron a la producción de acero, mientras que el mercado de VRFB representó el 2%. Algunas empresas clave, como Glencore, Largo y Bushveld, son responsables de la extracción de vanadio y serán actores clave en esta parte de la cadena de suministro. El electrolito de vanadio supone aproximadamente el 30-50% del coste unitario de un VRFB y se verá influido por el tamaño total del sistema, así como por la duración del almacenamiento requerido.

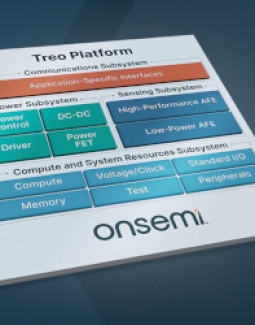

Pila de celdas

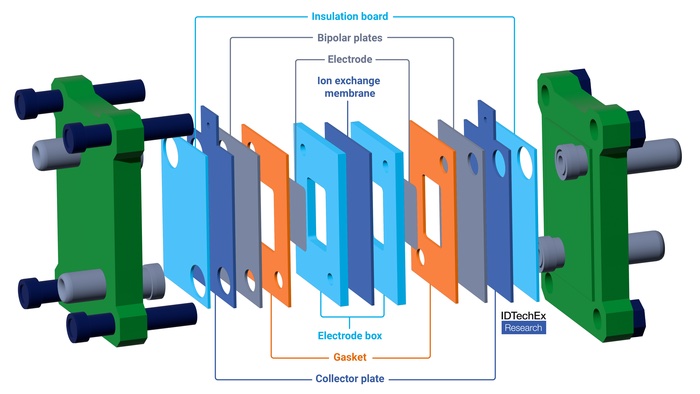

El conjunto de células también es responsable de una parte razonable del coste unitario de los VRFB y comprende varios componentes clave. Incluye la membrana, las placas bipolares, los electrodos, las juntas y los sellantes. Podría decirse que los dos componentes más caros de una pila VRFB son la membrana y las placas bipolares. A medida que aumente el número de instalaciones de RFB, también lo hará la demanda de componentes y materiales para estos sistemas.

Despiece de la pila de células RFB. Fuente: IDTechEx

Membranas

La función de las membranas es impedir que los dos electrolitos de una RFB se mezclen y que los dos electrodos se toquen, pero, al mismo tiempo, permitir el flujo de iones contrarios (como H+). Las membranas suelen tener un equilibrio entre la conductividad iónica y la selectividad de las especies. Las membranas comerciales tienen un grosor de entre 50 y 200 micras. En una RFB, la membrana ideal debe tener una buena capacidad de intercambio iónico y conductividad iónica, una baja permeabilidad de especies activas para evitar la autodescarga y ser químicamente resistente a las especies agresivas.

Las membranas más utilizadas en las RFB son las membranas catiónicas de intercambio iónico (IEM). Las MIE catiónicas pueden ser fluoradas o no fluoradas. El material estándar para las MIE catiónicas fluoradas son los ácidos perfluorosulfónicos (PFSA), siendo el principal ejemplo de este material de marca el "Nafion", fabricado originalmente por DuPont. Tienen una buena conductividad iónica y resistencia a los ambientes ácidos, aunque presentan tasas de cruce de especies de vanadio no despreciables en los VRFB. Algunos desarrolladores de RFB, en entrevistas con IDTechEx, comentaron que han centrado sus esfuerzos de I+D en reducir este problema y afirman que ya no es un inconveniente para su tecnología. Sin embargo, estos materiales se han mantenido confidenciales, ya que es probable que ofrezcan una ventaja comercial. Por lo tanto, se espera que las MIE catiónicas sigan siendo la elección de membrana más popular para los sistemas de RFB, dadas sus propiedades tan completas. Sin embargo, como se destaca en el estudio de IDTechEx, se trata de un componente caro de la pila de celdas, que representa aproximadamente el 50% del coste de la pila.

Placas bipolares

La placa bipolar aumenta la estabilidad estructural de la pila y permite el flujo de electrones del electrodo positivo de una semicelda al electrodo negativo de la siguiente semicelda. Los materiales utilizados normalmente para las placas bipolares son grafito, polímeros rellenos de grafito, titanio o acero. En la fabricación de placas bipolares de material compuesto pueden utilizarse aglutinantes, que suelen ser termoplásticos o polímeros termoestables, por ejemplo, fluoropolímeros, polietileno y polipropileno. Éstos forman típicamente 10 - 20% de la composición material de la placa bipolar. Algunos ejemplos de fabricantes de placas bipolares son Hycco y Schunk. En última instancia, las placas bipolares constituyen una parte significativa del coste de la pila de células.

Perspectivas

En la próxima década, será importante que los fabricantes de RFB hayan establecido sus cadenas de suministro para satisfacer la creciente demanda de tecnologías de almacenamiento de energía de larga duración. Cada vez habrá más oportunidades para que los agentes de la cadena de valor suministren materiales y componentes a los desarrolladores de RFB. Puede tratarse de electrolitos, membranas, placas bipolares o los materiales que los componen, como PFSA, grafito, polímeros rellenos de grafito, titanio, acero, termoplásticos, polímeros termoestables, etc. Mientras que el electrolito representa entre el 30% y el 50% del coste unitario de los VRFB, la membrana y las placas bipolares suponen entre el 30% y el 50% del coste unitario de los VRFB.

Autor: Conrad Nichols, analista tecnológico de IDTechEx

Articulos Electrónica Relacionados

- El comité COM-HPC de PICMG apr... congatec se complace en anunciar que el subcomité técnico PICMG COM-HPC ha aprobado el pinout (configuración) y el footprint (huella) de la nueva especificación...

- ¿Serán las baterías de flujo r... Durante la última década, el despliegue de las baterías de flujo redox (RFB) ha sido esporádico y escaso en comparación con el creciente despliegue de las bater...

- Los motores sin tierras raras ... El aprovisionamiento de materiales y componentes se está convirtiendo en un tema cada vez más debatido en múltiples sectores. IDTechEx prevé que las ventas de c...

- Fabricación de coches eléctric... Eviden ha anunciado que forma parte del proyecto europeo e- BEAT, uno de los proyectos de I+D ganadores del Programa Tecnológico de Automoción Sostenible del CD...

- El proyecto NEXADA impulsará l... Estrechar lazos entre el sector alimentario y tecnológico para aportar soluciones digitales y de Industria 4.0 que den respuesta a las necesidades reales de las...

- Primer laboratorio industrial ... El mundo digital y las relaciones comerciales caminan de la mano desde hace más de una década y el nuevo reto al que se enfrentan es conseguir que...

- Las películas inteligentes fac... Imagínese esto: Una pantalla táctil lisa colocada sobre una fina película de polímero de silicona genera de repente la sensación de un diminuto botón en relieve...

- Electrónica impresa en la movi... La electrificación, la autonomía y la saturación del parque automovilístico están provocando una revolución tecnológica en el sector de la automoción. Estas met...

- Sistemas de control de calidad... La Inteligencia Artificial (IA) ofrece la oportunidad de producir de forma ágil y flexible, mejorar la planificación, analizar datos o predecir el comportamient...

- El gasto mundial en semiconduc... En una clara señal de recuperación de una desaceleración económica hace dos años, el gasto mundial en semiconductores aument&...

- Técnicas de IA utilizadas para... Investigadores de la Universidad de Cambridge han diseñado un método de aprendizaje automático que puede predecir el estado de la batería con una precisión 10 v...

- Aprobadas las ayudas para impl... El Consejo de Ministros, partiendo de la propuesta del Ministerio para la Transición Ecológica y el Reto Demográfico (MITECO), ha aprobado el pasado martes 29 d...