Preparados para las gigafábricas del futuro

Producción de baterías: Un nuevo concepto de mezcla permite reducir drásticamente los tiempos de proceso en la producción de lodos para electrodos de iones de litio.

El fuerte incremento de las ventas de vehículos eléctricos y el aumento sin precedentes de la demanda de baterías de Litio-ion exigen una producción de baterías diseñada para grandes capacidades. Una nueva tecnología para la producción de lodos de electrodos de iones de litio induce polvos libres de polvo bajo vacío en una corriente líquida, lo que permite la dispersión de las partículas de polvo en milisegundos. A escala de producción, la nueva solución consigue una productividad más de diez veces superior a la de los mezcladores planetarios convencionales.

Funcionalidad y problemas de las tecnologías de mezclado convencionales para la producción de lodos de baterías

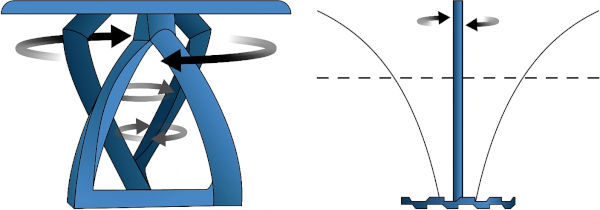

Un mezclador planetario (s. Fig. 1) requiere una viscosidad elevada (varios millones de centipoise) para generar el esfuerzo cortante necesario para la dispersión. Como la velocidad de cizallamiento viene determinada por la velocidad de rotación de las paletas mezcladoras, el esfuerzo de cizallamiento posible aumenta en función de la viscosidad (ley de Newton sobre la viscosidad de los líquidos: esfuerzo de cizallamiento = viscosidad * velocidad de cizallamiento).

Fig. 1: Ilustración de un mezclador planetario y un disolvedor de alta velocidad (HSD), máquinas mezcladoras convencionales para lodos de electrodos.

Sin embargo, con viscosidades muy altas, los motores necesarios para el movimiento requieren un par y una capacidad elevados. Como sólo una fracción de la capacidad está disponible para la dispersión a la vez, una gran parte de la capacidad se desperdicia en un proceso ineficaz. Para mantener este esfuerzo de cizallamiento, el disolvente debe retenerse total o parcialmente, lo que provoca desgaste y contaminación metálica causada por polvos catódicos duros. Normalmente, el agente aglutinante se disuelve previamente a temperaturas más altas, se enfría, se filtra y se añade lentamente a los materiales activos y conductores mezclados ya secos mediante un disolvente de alta velocidad (HSD, s. Fig. 1), una tecnología de humectación de polvos ineficiente. Este paso se realiza en el mezclador planetario en el que también están instalados los HSD, por lo que la viscosidad disminuye al aumentar la cantidad de aglutinante. El mezclador planetario y los HSD deben realizar la mezcla y la dispersión conjuntamente en un proceso de este tipo.

La producción de lodos en batería con estas tecnologías convencionales consume mucha energía, es lenta y requiere un espacio enorme. En la actualidad, los mezcladores planetarios industriales pueden alcanzar tamaños de lote de unos 3.000 litros para la producción de lodos de electrodos. Sin embargo, el tiempo de mezcla supera ya las 3 horas, a lo que hay que añadir entre una y tres horas de limpieza entre lotes individuales. Satisfacer el fortísimo aumento de la demanda de baterías de almacenamiento apenas será posible mediante el escalado lineal de la tecnología tradicional de mezcla por lotes.

Dispersión en milisegundos

En este contexto, el especialista en tecnología de mezcla y dispersión ystral ha desarrollado la plataforma de mezcla YSTRAL Batt-TDS, que supera los límites de los procesos tradicionales, permitiendo la producción de lechadas para baterías con un requerimiento de tiempo, energía y espacio significativamente menor.

El concepto de mezcla Batt-TDS para lodos de electrodos consiste en un proceso de circulación con un mezclador en línea, que introduce los polvos sin polvo en una corriente líquida y los dispersa, así como un mezclador 3D, que consigue una rápida homogeneización por lotes en el recipiente con bajo consumo de energía y baja velocidad de cizallamiento.

En este proceso, la dispersión en el mezclador en línea tiene lugar al vacío. En lugar de una alta viscosidad, el mezclador en línea funciona con una velocidad de cizallamiento significativamente mayor, con lo que se consigue un alto esfuerzo de cizallamiento, que es inversamente proporcional a la separación de sub-mm entre un rotor giratorio y el estator. En esta zona de dispersión se generan fuertes gradientes de velocidad, que se corresponden con la velocidad de cizallamiento. La capacidad específica puede multiplicarse por 10.000 y el esfuerzo de cizallamiento puede concentrarse en unos pocos milisegundos de tiempo de dispersión en la zona de mezcla activa, en lugar de horas como en las mezcladoras convencionales.

Amplia ventana de procesos en una sola instalación

El mezclador en línea de la plataforma de mezcla YSTRAL Batt-TDS está específicamente adaptado a los requisitos de la producción de lodos de baterías, ya que los sistemas rotor-estator suelen estar limitados a viscosidades inferiores a las relevantes para los lodos de electrodos. Con un gran diámetro de estator, el mezclador en línea está diseñado de tal forma que puede recibir las altas viscosidades y controlar el tiempo de exposición con alto cizallamiento, desacoplando la velocidad de cizallamiento de los caudales controlados de polvo y líquido.

Con la capacidad de generar una tensión de cizallamiento independiente de la viscosidad si es necesario, la separación suave pero eficaz de los aglomerados permite la dispersión de polvos casi en tiempo real en una amplia gama de viscosidades, por lo que las viscosidades también pueden ser inferiores a las requeridas para una dispersión eficaz en un mezclador planetario. Una ventaja crucial de este concepto es que la velocidad de cizallamiento puede adaptarse a los requisitos de proceso de un polvo individual, de modo que es posible un proceso optimizado en cuanto a tensión de cizallamiento y energía en una secuencia determinada, sin necesidad de utilizar dispositivos diferentes para cada tipo de polvo.

Fig. 2: YSTRAL Batt-TDS navi, una unidad de 12 litros para la formulación rápida y el cribado de procesos.

De I+D a escala de producción

La plataforma de mezcla YSTRAL Batt-TDS está disponible en cuatro tamaños: desde una unidad de 12 litros para la formulación rápida y el cribado de procesos (Batt-TDS navi, s. Fig. 2), hasta un sistema de producción para procesos de producción a gran escala de lodos catódicos o anódicos con un tamaño de lote de 10.000 litros (Batt-TDS Pro supra, s. Fig. 3). Los resultados de la escala de prueba pueden ampliarse fácilmente a la escala de producción.

Fig. 3: Concepto de mezcla Batt-TDS para lodos de electrodos, que incluye un mezclador en línea para la inducción y dispersión de polvo en una corriente líquida, así como un mezclador 3D con baja velocidad de cizallamiento en el recipiente para la homogeneización por lotes.

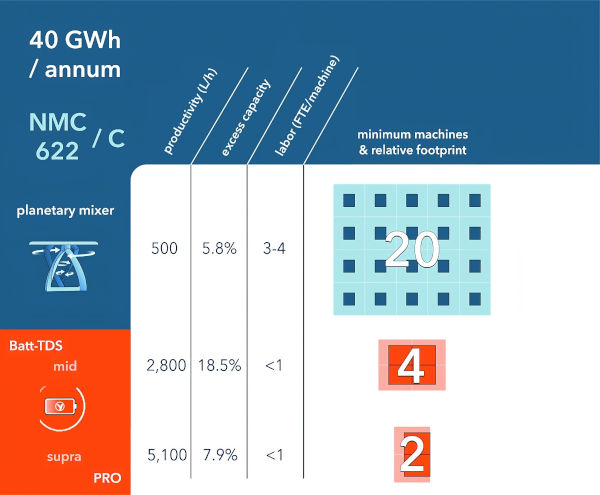

A escala de producción, la nueva tecnología alcanza una productividad más de 10 veces superior en comparación con las tecnologías convencionales, y una productividad dos veces superior en comparación con las extrusoras disponibles. La Fig. 4 muestra una comparación entre los mezcladores planetarios convencionales y los sistemas Batt-TDS Pro mid y supra para la producción de lodos de electrodos a la escala de las fábricas actualmente planificadas (40 GWh / año), ilustrada para las baterías NMC 622/grafito. Dado que las grandes fábricas para procesos catódicos deben estar climatizadas, la posibilidad de producir grandes cantidades de lodos en un espacio reducido supone un importante potencial de ahorro en lo que respecta al consumo de energía y a los costes de los edificios en los que se alojan las máquinas.

Fig. 4: Productividad y necesidad de espacio de los mezcladores planetarios, así como de los sistemas Batt-TDS Pro de YSTRAL mid y supra para la producción de lodos de electrodos a la escala de las fábricas actualmente planificadas, ilustrado para las baterías NMC 622/grafito.

Aumento de la capacidad de ciclo a largo plazo en un 27%

Las pruebas realizadas por el Instituto de Tecnología de Karlsruhe (KIT), en Alemania, han demostrado que las celdas Batt-TDS tienen una mejor morfología conductora y, por tanto, una menor resistencia interna al aumentar el rendimiento que las celdas fabricadas convencionalmente. Para ello, se recubrieron cátodos NMC-622 a partir de lodos, que se produjeron por separado en lotes de 12 a 15 litros con un Batt-TDS navi, así como con un mezclador planetario para comparar. Las celdas, que fueron producidas por el KIT con los lodos catódicos Batt-TDS y un ánodo idéntico, mostraron un aumento del 27% de la capacidad del ciclo a largo plazo en comparación con los materiales mezclados en el mezclador planetario. No se detectó contaminación metálica por hierro (ICP-OES, límite de detección: 8-ppm Fe) en los lodos NMC del proceso Batt-TDS con lubricación líquida.

Probablemente a partir de finales de año, los fabricantes de baterías podrán realizar pruebas en un sistema de I+D con el sistema de dispersión navi Batt-TDS de YSTRAL en el marco del proyecto "Fabricación de investigación de células de baterías (Fraunhofer FFB)" en Münster / Alemania.

Para más información

YSTRAL Batt-TDS

Instituto de Tecnología de Karlsruhe (KIT) - Grupo de Investigación de Desarrollo de Electrodos

Instituto Fraunhofer de Investigación para la Producción de Pilas de Batería FFB

Autor: David Manke

Autor: David Manke

Director de Tecnología y Director General

ystral gmbh maschinenbau + processtechnik

Acerca de ystral

El fabricante alemán de maquinaria e instalaciones ystral diseña y fabrica mezcladoras, dispersadoras y humectadoras de polvo altamente eficientes, así como sistemas de proceso. Las tecnologías de ystral se utilizan en todo el mundo en las industrias química, farmacéutica, de recubrimientos y tintas, alimentaria, de cuidado personal y del hogar, así como en la producción de baterías.

Más información sobre ystral en www.ystral.com

Articulos Electrónica Relacionados

- Plataforma flexible LBVS (Low ... La nueva plataforma tecnológica desarrollada por el grupo Powerbox es flexible para ajustarse a parámetros y rendimiento rápidamente. El pr...

- El banco alemán Sparkasse recu... Saft entregó e instaló sistemas de baterías de Li-ion Flex’ion para proporcionar energía de respaldo en un centro de datos de Sparkasse, el grupo bancario públi...

- YU-lite: Más alla de la energí... YU-lite, una revolución en la industria de la energía que ofrece pilas recargables y personalizables para una variedad de aplicaciones industriales.Diseñadas pa...

- Cargador inalámbrico con certi... ConvenientPower presenta la primera placa transmisora para carga inalámbrica con certificación Rezence BSS 1.3 del mundo "WoW(me2 )", que puede ca...

- Los proyectos CELION y SELENE ... Albufera e-Power, filial de Albufera Energy Storage propone aplicar los principios de la “economía circular” a la comercialización de ...

- Cargador para autobuses eléctr... Ingeteam ha lanzado al mercado una nueva gama de cargadores para autobuses eléctricos que solventa las altas necesidades de energía de este tipo de vehículos pa...

- Cargadores USB integrados para... TTI, Inc. tiene disponibles los cargadores USB de batería pre-montados de Molex para varias ubicaciones dentro del vehículo.Las partes entregan 5 ...

- Baterías recargables delgadas ... Mouser Electronics, Inc. pone a la venta las nuevas baterías de litio recargables EnFilm™ EFL700A39 de STMicroelectronics. En un tamaño de 25,7x25,7mm, es...

- Baterías de Zn-Br para sistema... Jofemar Energy, la división de la Corporación Jofemar especializada en almacenamiento y eficiencia energética, tras más de tres a&nt...

- Baterías para propulsiones de ... Larga duración, calidad superior, el más alto grado de seguridad… son algunas de las características que se esperan de las baterías de alta tensión para vehícul...

- Baterías de mínimo mantenimien... Saft Baterías presenta la nueva gama de baterías de Níquel-Cadmio de ultra bajo mantenimiento, UPTIMAX (UP1L & UP1M), que sustituye a la anterior UPTIMA (SLM). ...

- Pila LSH20 Saft de litio prima... Saft presenta su nueva evolución de pila primaria de tecnología de litio-tionilo (Li-SOCl2) en el mercado nacional español. Disponible a partir de mayo, la actu...