Tecnologías utilizadas en el reciclaje de baterías de iones de litio y nueva normativa

Las baterías de iones de litio se utilizan ampliamente en diversos mercados, como la electrónica de consumo, los vehículos eléctricos y el almacenamiento estacionario de energía. Sin embargo, a medida que aumenta la demanda de baterías de iones de litio, también se hace cada vez más importante la necesidad de gestionar su sostenibilidad a lo largo de todo su ciclo de vida, incluido el final de su vida útil. Al final de su vida útil, las baterías de iones de litio pueden reciclarse para recuperar los valiosos metales que contienen, como níquel, cobalto y litio.

Dependiendo de la técnica de reciclado empleada, los productos de estos procesos pueden necesitar un refinado o procesado posterior para permitir su reintroducción en la fabricación de nuevas baterías. En su último informe, "Li-ion Battery Recycling Market 2023-2043", IDTechEx discute y analiza tres tecnologías clave de reciclaje que están siendo empleadas por los actores comerciales, incluyendo el reciclaje mecánico, hidrometalúrgico y pirometalúrgico.

Reciclaje mecánico

El procesamiento mecánico es la técnica más sencilla, empleada por muchos actores a nivel mundial, y suele ser el paso inicial en el reciclaje de baterías de iones de litio. Suele comenzar con una fase de desmontaje, que se realiza manualmente debido a las diferencias en el diseño de las baterías de los vehículos eléctricos y requiere mano de obra cualificada. A continuación, los pasos típicos incluyen la trituración, la molienda y el aplastamiento. Esto descompone los materiales de alto valor, los separa de las láminas y la carcasa, y se realiza en una atmósfera inerte. A menudo, se utiliza el tamizado para separar los fragmentos más grandes de los colectores de corriente, las carcasas y los separadores de los materiales de los electrodos, que están formados por polvos muy finos. Esto da lugar a la producción de masa negra, que requiere un refinado posterior mediante procesamiento hidrometalúrgico o pirometalúrgico para producir sales metálicas aptas para baterías. En la actualidad, la mayoría de los operadores de Europa y Norteamérica sólo tienen capacidad de reciclado mecánico. Por lo tanto, la mayoría de estos recicladores no tienen actualmente la capacidad de producir materiales aptos para pilas que estén listos para ser introducidos en la fabricación de nuevas pilas. Esta masa negra se transporta normalmente a recicladores de la región Asia-Pacífico que tienen estas capacidades.

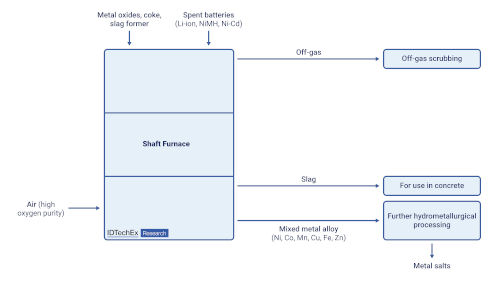

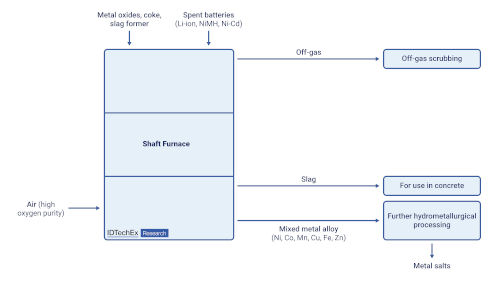

Reciclaje pirometalúrgico

La pirometalurgia se refiere al uso del calor para extraer los materiales de las pilas, normalmente realizado a alto rendimiento en un horno de arco eléctrico o de cuba. Entre las ventajas de este proceso cabe citar la escasa necesidad de pretratamiento y el hecho de que es independiente de la composición química de las pilas, por lo que puede recibir como materia prima diversos flujos de residuos que contengan metales, como las pilas de NiMH, Ni-Cd y Li-ion. Sin embargo, el proceso requiere mucho capital y energía, además de depuración de gases. La pirometalurgia produce una aleación metálica mixta, así como un flujo de escoria, que contiene litio, manganeso y aluminio. Por lo tanto, aún sería necesario un procesamiento hidrometalúrgico posterior si se quisieran volver a obtener todos los metales valiosos con grado de batería.

Ejemplo de proceso pirometalúrgico de reciclado de pilas usadas. Fuente IDTechEx

Ejemplo de proceso pirometalúrgico de reciclado de pilas usadas. Fuente IDTechEx

Reciclaje hidrometalúrgico

Las técnicas hidrometalúrgicas pueden utilizarse para reciclar directamente la masa negra o refinar las aleaciones producidas a partir de la pirometalurgia para formar sales metálicas con grado de batería. Estas sales pueden reintroducirse en la fabricación de nuevos precursores de cátodos y son, por tanto, de mayor valor que la masa negra producida a partir del reciclado mecánico. En el reciclado hidrometalúrgico, la lixiviación, la extracción con disolventes o los pasos de precipitación pueden emplearse para extraer selectivamente metales como el níquel y el cobalto de la masa negra producida por el reciclado mecánico en forma de sales aptas para pilas. Las principales ventajas del reciclado hidrometalúrgico son que se pueden recuperar más metales valiosos y que requiere menos energía que el reciclado pirometalúrgico. Sin embargo, el coste de los reactivos y el elevado consumo de agua plantean algunos inconvenientes. Aunque, a través de entrevistas con IDTechEx, algunos recicladores han comentado que son capaces de ciclar el agua varias veces a través del proceso de reciclado para maximizar su eficiencia.

En la actualidad, la mayor parte de la capacidad de reciclaje hidrometalúrgico se encuentra en la región de Asia-Pacífico, con empresas clave como SungEel HiTech, Exigo Recycling y ACE Green Recycling. Sin embargo, empresas de Europa y EE.UU. reconocen las ventajas del procesamiento hidrometalúrgico y están ampliando su capacidad. Fortum ha iniciado recientemente las operaciones comerciales de su planta hidrometalúrgica de Harjavalta (Finlandia). Se trata de la primera instalación de reciclado hidrometalúrgico a escala comercial de Europa. En Estados Unidos, Li-Cycle tiene previsto establecer también su propia planta hidrometalúrgica a escala comercial.

Otras técnicas

Aunque estos son, en general, los tres procesos más desarrollados por los agentes del reciclado de baterías de iones de litio, se están explorando otras vías. En concreto, el reciclado directo es una técnica que implica pasos mecánicos de preprocesado y separación de componentes, seguidos de la reactivación del material de la batería para recuperar la capacidad perdida durante los ciclos, pero sin romper la estructura cristalina del material del cátodo. Sin embargo, se trata de una tecnología precomercializada que está siendo investigada por organismos de investigación a escala de laboratorio.

Conclusiones

Los fabricantes de baterías están muy interesados en abastecerse de materiales producidos a partir del reciclado para mitigar las fluctuaciones de los precios de los metales y domesticar el suministro de materiales. Como el volumen de baterías de ión-litio al final de su vida útil sigue creciendo, los recicladores seguirán aumentando su capacidad de reciclaje mediante la construcción de nuevas plantas para satisfacer la demanda de reciclaje. Al reciclar las baterías de iones de litio mediante procesos hidrometalúrgicos, los recicladores pueden producir sales metálicas aptas para baterías, que pueden utilizarse en la fabricación de nuevas baterías. Las capacidades de reciclado hidrometalúrgico y mecánico crecerán en Norteamérica, Europa y Asia-Pacífico. Los recicladores de Europa y Norteamérica empezarán a establecer instalaciones de reciclaje hidrometalúrgico a escala comercial para producir sales metálicas de mayor valor para las pilas, en lugar de la masa negra que han producido tradicionalmente. Esto brindará a los fabricantes de baterías de estas regiones la oportunidad de empezar a domesticar su suministro de materiales para la fabricación de nuevas baterías, reduciendo al mismo tiempo los riesgos relacionados con el suministro de materias primas y la fluctuación de los costes.

Nuevo reglamento de baterías de la UE para Cell-To-Pack y Cell-To-Body

La sostenibilidad, el diseño y la recuperación de las baterías de los vehículos eléctricos (VE) están a punto de ser revisados gracias a la aprobación de la nueva normativa de la UE que regula el mercado de las baterías. En junio de 2023, el Parlamento aprobó una nueva normativa que establece los requisitos de las baterías, incluido un "pasaporte de baterías" y la recuperación de determinados materiales. En los últimos años, el mercado de los vehículos eléctricos ha tendido hacia una mayor integración de sistemas, con tecnologías como los diseños célula-cuerpo y célula-chasis, que pueden ser más difíciles de desmontar y/o retirar de los vehículos. ¿Cambiará esto con la adopción de esta nueva normativa?

La nueva normativa de la UE abarca todo el ciclo de vida de una batería, desde la extracción de los materiales hasta su reciclado al final de su vida útil. Para reducir el impacto de la fabricación inicial, se exige un mayor contenido reciclado en las baterías, pero también se establecen objetivos sobre la cantidad de litio (50% para 2027, 80% para 2031) y cobalto, cobre, plomo y níquel (90% para 2027 y 95% para 2031) que debe recuperarse de las baterías usadas. El estudio de IDTechEx sobre el mercado del reciclaje de baterías de iones de litio ha revelado que en 2043 se reciclarán 23,8 millones de toneladas de baterías de iones de litio. Facilitar la extracción de la batería del vehículo y su desmontaje en piezas podría ayudar a los recicladores a largo plazo.

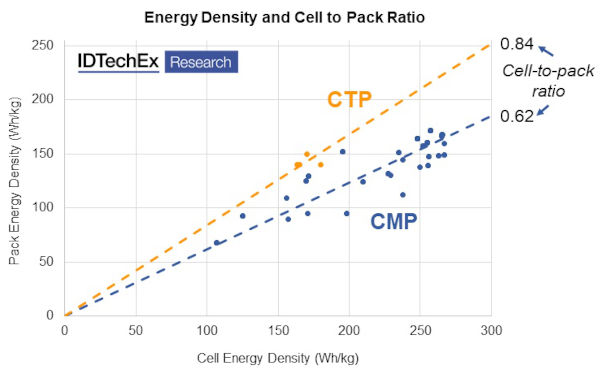

Las baterías celda a celda están diseñadas de tal forma que un paquete de baterías ya no está segmentado en varios módulos. En su lugar, todas las celdas se apilan directamente para reducir materiales y peso innecesarios, mejorar la densidad energética, simplificar la fabricación y reducir costes. Según la investigación de IDTechEx, la batería media de célula a célula presenta un aumento del 20% en su ratio gravimétrico de celda a celda (cuánto del peso del pack lo ocupan las celdas). La tecnología celda-carrocería o celda-chasis va un paso más allá y convierte la batería en un componente estructural de la estructura del vehículo, con lo que se consigue una mayor integración y se reduce el peso total del vehículo. El mercado tiende en esta dirección, con fabricantes como BYD que ya instalan sistemas celda-paquete en grandes cantidades y diseños celda-chasis cada vez más comunes, como Tesla con su paquete 4680.

Las baterías célula a célula reducen considerablemente el material de embalaje alrededor de las células. Fuente: IDTechEx

Las baterías célula a célula reducen considerablemente el material de embalaje alrededor de las células. Fuente: IDTechEx

En un principio, cabría esperar que un diseño celda a celda fuera más fácil de desmontar a nivel de celda, dado que hay menos piezas en el pack. Sin embargo, los diseños celda a celda suelen hacer un uso mucho mayor de adhesivos estructurales o espumas encapsulantes que a menudo pueden dificultar mucho el desmontaje de un pack, y el enfoque estándar en caso de avería sería sustituir el pack de baterías por completo. Si los adhesivos o encapsulantes utilizados pueden disolverse con un disolvente sin dañar demasiado las celdas, esto podría simplificar mucho el reciclaje y ser un punto de diferenciación viable para los proveedores de materiales. En el caso de las baterías de célula a chasis, la extracción del pack del vehículo puede convertirse en una tarea más ardua, lo que dificultaría mucho el trabajo del reciclador.

Para los diseñadores de baterías, la normativa de la UE no dice nada sobre la estructura interna de la batería (estructura del módulo, separadores de celdas, adhesivos, etc.). Un método de reciclado consiste en triturar la batería. A continuación, se tamiza para separar las partículas más grandes de las más pequeñas, conteniendo estas últimas los valiosos materiales del electrodo. La masa negra se procesa posteriormente mediante hidrometalurgia para recuperar el litio, cobalto, níquel, etc., en forma de sales metálicas aptas para baterías. Idealmente, este proceso comenzaría sólo con las celdas para que la masa negra resultante tuviera un mayor % de los metales críticos. Algunos han colocado módulos enteros en la trituradora; también se podría procesar un pack entero, en cuyo caso, el diseño de la batería significa poco al final de su vida útil, y el diseñador podría aprovechar las ventajas a corto plazo de un pack de baterías más barato y fácil de fabricar. Sin embargo, esto dificultará las fases posteriores de extracción.

Además del reciclaje, también existe la posibilidad de utilizar las baterías de los VE en aplicaciones de segunda vida, por ejemplo, como almacenamiento estacionario de energía. El informe de IDTechEx sobre baterías de segunda vida para VE ha revelado que su mercado alcanzará los 7.000 millones de dólares en 2033. Esto evita la necesidad a corto plazo de reciclar una batería, y la mayoría de los fabricantes de baterías de segunda vida optan actualmente por integrar las baterías a nivel de paquete para evitar procedimientos complejos y puntuales de desmontaje a nivel de celda. Aún así, sería necesario desmontar el pack del vehículo. Si el pack forma parte de la estructura del vehículo, aumentaría el tiempo de desmontaje, lo que encarecería el proceso de reutilización. Sin embargo, si un remanufacturador tuviera que desmontar hipotéticamente a nivel de celda para utilizar las celdas de mejor rendimiento en su batería de segunda vida, un diseño de celda a pack (que no de celda a chasis) podría disminuir los tiempos de desmontaje y reducir los costes de remanufacturación, en beneficio de un sistema de segunda vida de mejor rendimiento.

En resumen, es poco probable que desaparezcan los diseños "celda a paquete". En todo caso, es probable que continúe la tendencia a una mayor integración en el vehículo, gracias a la reducción de los costes de fabricación y a una mayor densidad energética. Por lo general, los paquetes de baterías de los VE duran más de lo que muchos esperaban inicialmente, pero en el futuro, una vez que más paquetes de VE empiecen a llegar al final de su vida útil, la dificultad y el esfuerzo de reciclar grandes cantidades de paquetes de baterías altamente integrados pueden hacerse evidentes, y los diseñadores quizá tengan que considerar este aspecto con más detenimiento de cara al futuro, especialmente a medida que los objetivos de recuperación de materiales críticos se hagan más estrictos.

IDTechEx ha investigado el impacto de la unión de célula a pack/celda a chasis en varios materiales utilizados en la batería, incluidos los materiales de protección contra incendios y los materiales de interfaz térmica. El informe de IDTechEx, "Materials for Electric Vehicle Battery Cells and Packs 2023-2033", cubre los diseños de celda a pack y de celda a carrocería desplegados y anunciados, junto con cómo esto afectará a la intensidad de varios materiales y componentes, incluyendo acero, aluminio, cobre, compuestos, materiales de interfaz térmica, materiales de protección contra incendios, aislamiento eléctrico, placas frías y mangueras de refrigerante. El informe también profundiza en los materiales utilizados con las pilas, como el litio, el cobalto, el níquel, el manganeso, el electrolito, el hierro, el fósforo, los aglutinantes, las carcasas, el negro de humo, el silicio y los separadores. Estos materiales se analizan con previsiones de demanda para el periodo 2023-2033.

Articulos Electrónica Relacionados

- Consejos para alargar el ciclo... Actualmente, la sostenibilidad es una realidad y cada vez más, una responsabilidad relacionada con el propio crecimiento y desarrollo de las compañías. Según el...

- Contenedor de almacenamiento e... Saft ha suministrado a Kotzebue Electric Association, S.A. (KEA), una cooperativa eléctrica situada en Kotzebue (Alaska) su sistema de baterías li...

- Fabricación de celdas de bater... El fabricante de máquinas e instalaciones ystral apoya al Instituto Fraunhofer de Investigación para la Producción de celdas de Baterías FFB (Fraunhofer FFB) si...

- Cargadores de baterías con cer... RC Microelectrónica presenta los cargadores de baterías con certificación médica de mascot.En su catálogo de cargadores de ba...

- Baterías de Litio Cloruro de T... Con el rápido avance en el desarrollo del Internet de las Cosas (IoT), han salido al mercado muchos instrumentos y medidores inteligentes. Además de la temperat...

- ¿Podría producirse escasez de ... IDTechEx pronostica que la demanda Litio-ion crecerá casi 10 veces durante 2020-2030, pero ¿puede el suministro satisfacer esta demanda? Los fabricantes de auto...

- Recarga tu scooter desde casa ... El Consorcio del Vehículo Eléctrico e Híbrido de Dos Ruedas, CONVEHIDOR, impulsa el Proyecto EMIC, que verá la luz en 2011, y que tiene como objetivo hacer real...

- Baterías GREEN RHINO LEAD CRYS... A fecha 1 de septiembre de 2019, GREEN RHINO ENERGY SOLUTIONS ha adquirido los derechos de comercialización a nivel mundial de la tecnología LEAD CRYSTAL BATTER...

- Baterías tipo coin o botón par... Los dispositivos, máquinas y sensores conectados en red a nivel mundial, han abandonado los reinos de la fantasía y se han convertido en realidad gracias al "In...

- Portapilas y soportes para apl... MPD (Memory Protection Devices), distribuido en Espñal y Portugal por RC Microelectrónica, dispone de Portapilas y soportes de calidad, eficientes y diseñados ...

- Baterías Sprinter Pure Power Exide Technologies lanza su nueva gama de baterías Sprinter Pure Power. Desarrollada para su uso en SAI's (UPS) de centros de datos, esta última generación de b...

- Contenedor Saft Intensium Max ... Saft ha ampliado su gama de sistemas de almacenamiento de energía (ESS) de Li-ion con la nueva Intensium Max 20 High Energy (HE), que ofrece una capacidad de al...