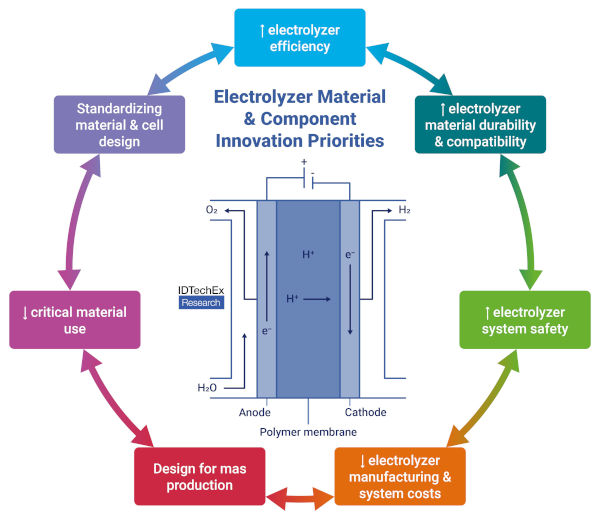

Prioridades clave para la innovación en materiales y componentes de electrolizadores de agua

La producción de hidrógeno ecológico sigue siendo el objetivo de muchas estrategias de descarbonización gubernamentales y empresariales. El electrolizador es una tecnología clave que permite la producción de hidrógeno verde mediante la división de las moléculas de agua en hidrógeno y oxígeno utilizando electricidad renovable. Muchos se centran en la necesidad de plantas de hidrógeno ecológico a gran escala, así como de instalaciones de fabricación de electrolizadores.

Sin embargo, en el mercado en general se suele dar menos prioridad a la innovación de materiales y componentes. Este artículo arrojará luz sobre algunas prioridades críticas en materia de materiales y componentes para las principales tecnologías de electrolizadores, a partir de los datos del informe de IDTechEx "Materials for Green Hydrogen Production 2024-2034: Technologies, Players, Forecasts".

Electrolizador de agua alcalina (AWE): nuevos diseños de electrodos para mejorar la eficiencia

El electrolizador de agua alcalina (AWE) es una tecnología madura y muy comercializada, que ofrece el menor coste de capital del sistema y un rendimiento predecible a largo plazo. La pila de células AWE utiliza un electrolito alcalino líquido (hidróxido de potasio, KOH) junto con un diafragma poroso y se basa en materiales ampliamente disponibles, como el níquel y el acero inoxidable.

Uno de los principales retos de la AWE es su menor eficiencia en comparación con la tecnología de su principal competidor: el electrolizador de membrana de intercambio protónico (PEMEL). Por ello, los desarrolladores de tecnología y materiales para electrolizadores se han centrado en la producción de revestimientos catalíticos de alto rendimiento para electrodos con el fin de mejorar la eficiencia de conversión del agua en hidrógeno y oxígeno. Existen revestimientos comerciales de alto rendimiento, pero muchos siguen dependiendo del uso de metales críticos del grupo del platino (PGM), como el rutenio, en revestimientos de óxido mixto.

La investigación sobre revestimientos de electrodos se ha centrado en descubrir y aplicar nuevos materiales catalíticos. Entre las estrategias más prometedoras se encuentra el acoplamiento del níquel tradicional con otros elementos metálicos de transición y de no transición, por ejemplo en el NiFeCoP. Además, el uso de electrodos porosos, como las mallas de níquel, puede acoplarse especialmente bien a este tipo de recubrimientos, produciendo catalizadores altamente nanoestructurados que ofrecen grandes superficies para las reacciones.

Presionando estos electrodos contra el diafragma poroso se puede mejorar aún más la eficiencia debido a la menor distancia que deben recorrer las especies químicas entre los lugares de reacción. Esto se conoce como configuración de célula de hueco cero y ya se emplea ampliamente en pilas comerciales de AWE. De Nora es uno de los fabricantes de los componentes de la célula de hueco cero y de los revestimientos avanzados de los electrodos, y colabora con proveedores establecidos de AWE como McPhy Energy y thyssenkrupp nucera. IDTechEx espera que la combinación de estas estrategias de diseño de materiales y componentes pueda mejorar aún más la eficiencia del AWE, pero se necesitan más esfuerzos comerciales en todos los ámbitos.

Electrolizador de membrana de intercambio protónico (PEMEL): reducir la necesidad de materiales caros y críticos

Los electrolizadores de membrana de intercambio protónico (PEMEL) están ganando adeptos por su alta eficiencia, diseño compacto y adaptabilidad a las fluctuantes fuentes de energía renovables. Aunque existe un movimiento hacia la estandarización de materiales en las pilas de PEMEL, la innovación dista mucho de estar estancada, sobre todo en el desarrollo de catalizadores anódicos.

El platino (Pt) y el iridio (Ir) catalizan las reacciones electroquímicas de evolución del hidrógeno y el oxígeno que tienen lugar en el electrolizador, respectivamente. Los materiales más modernos utilizados son el platino soportado sobre negro de humo (Pt/C) para el cátodo y el negro de iridio (Ir) o el óxido de iridio (IrOx) para el ánodo. El uso de iridio en el ánodo es especialmente problemático, ya que las cargas actuales de 1 a 2,5 g/kW y la elevada demanda de sistemas PEMEL pueden ejercer una presión significativa sobre el suministro mundial de iridio.

Los proveedores de catalizadores, como Heraeus Precious Metals, están abordando el problema del iridio acoplándolo con rutenio en un catalizador de óxido mixto (IrRuOx). Dada la urgente necesidad de reducir la carga de iridio, es posible que este material se comercialice en un futuro próximo. Otra estrategia que se está estudiando tanto en el mundo académico como en los grupos de I+D de las empresas es el uso de catalizadores de iridio soportados, similar al enfoque Pt/C. Además, gran parte de la investigación se centra en el uso de catalizadores de iridio soportados. Además, gran parte de la investigación se centra en eliminar el iridio en favor de otros PGM, como el rutenio, acoplándolo con metales de transición en óxidos mixtos. En general, los catalizadores sin iridio ni PGM se encuentran aún en una fase temprana de desarrollo. IDTechEx predice que serán necesarios más esfuerzos de investigación para demostrar su competitividad y allanar el camino hacia una adopción comercial generalizada.

Otros componentes del electrolizador PEM, como las capas de difusión de gas (GDL) y las placas bipolares, también utilizan recubrimientos de metales preciosos, así como titanio. Ambos pueden resultar más problemáticos en el futuro, por lo que muchas empresas están explorando nuevos métodos de fabricación y recubrimiento para reducir las necesidades de estos materiales. Para más información, consulte el anterior artículo de investigación de IDTechEx sobre los materiales de los electrolizadores PEM.

Prioridades de innovación en materiales y componentes para electrolizadores. Fuente: IDTechEx

Electrolizador de membrana de intercambio aniónico (AEMEL): mejorar las membranas y evitar los materiales críticos

El electrolizador de membrana de intercambio aniónico (AEMEL) es una tecnología relativamente joven pero en expansión que pretende combinar lo mejor de las tecnologías alcalina y PEM. El AEMEL pretende combinar la abundancia de materiales del AWE con la alta eficiencia característica del PEMEL. Esta tecnología está experimentando un rápido crecimiento e innovación, ejemplificados por empresas como Enapter, que son pioneras en sistemas comerciales a escala de megavatios.

IDTechEx ha observado que muchos grupos de investigación que estudian la tecnología AEMEL siguen utilizando catalizadores a base de platino e iridio en los electrodos. Un objetivo clave de la industria y de los nuevos agentes comerciales debería ser eliminar por completo el uso de PGM y optar por catalizadores nanoestructurados de alto rendimiento utilizados en el espacio AWE. Además, esta tecnología podría beneficiarse de la aplicación de electrodos de difusión de gas (GDE), que combinan la capa de difusión de gas con el electrodo en un único componente.

Otro problema es la gran variedad de materiales de las membranas de intercambio aniónico (MIA) y, por tanto, su rendimiento y durabilidad. Las AEM pueden beneficiarse de algunas de las estrategias observadas en el ámbito de las membranas de intercambio de protones (PEM), como la reticulación de las cadenas poliméricas y el uso de capas de soporte (por ejemplo, PTFE) sobre las que puede recubrirse la AEM. Es probable que la variación de materiales persista, pero los desarrolladores de AEMEL pueden inspirarse en los avances actuales observados en las tecnologías AWE y PEMEL, aplicándolos a sus propios diseños de celdas y pilas.

Electrolizador de óxido sólido (SOEC): optimización de la estructura de la célula para un alto rendimiento y una baja degradación

El electrolizador de óxido sólido (SOEC) también es una tecnología relativamente nueva en el panorama de la electrólisis, con una menor presencia en el mercado en comparación con AWE y PEMEL. El SOEC funciona a temperaturas mucho más altas (>600°C) que las tecnologías de baja temperatura mencionadas anteriormente (50-90°C) y, por tanto, requiere materiales y enfoques de diseño muy diferentes.

La tecnología SOEC se ha beneficiado enormemente de los avances en materiales de la tecnología de pilas de combustible de óxido sólido (SOFC), ya que la mayoría de las pilas están diseñadas para funcionar de forma reversible, es decir, como electrolizador (SOEC) o como pila de combustible (SOFC). Aunque ya se han establecido algunos componentes cerámicos en la tecnología, el desarrollo de nuevos materiales y conjuntos electrodo-electrolito en las SOEC es un área prometedora para la innovación.

Entre las prioridades de innovación figura el uso de electrolitos que permitan temperaturas de funcionamiento más bajas que puedan aportar estabilidad a largo plazo y ventajas económicas. Entre ellos se encuentra la ceria dopada con gadolinia (GDC), que ya se utiliza en algunas pilas comerciales y que ejemplifican empresas como Ceres Power. Otro aspecto clave es el uso de células con soporte metálico (MSC), debido a varias ventajas inherentes sobre las células con soporte de electrodos o electrolitos, que son más comunes en las pilas comerciales. Entre ellas figuran la reducción de los costes de material y la capacidad de soportar mejor los ciclos térmicos y resistir las tensiones mecánicas. Además, se están realizando muchos esfuerzos para mejorar la compatibilidad térmica y química de los materiales de las células con las interconexiones, las capas de contacto y los sellantes.

Es posible que en el futuro se adopten materiales más avanzados para las pilas SOEC. En general, existe una amplia gama de materiales utilizados en las pilas SOEC, lo que no sólo pone de relieve la diversidad de la tecnología, sino que también muestra el potencial de innovación de los materiales en estos electrolizadores de alta temperatura.

Perspectivas del mercado y perspectivas estratégicas

Los desarrolladores de tecnología y materiales para electrolizadores se enfrentan a numerosos retos, muchos de ellos interrelacionados. Por ejemplo, reducir el grosor de la membrana de intercambio de protones o aniones puede aumentar la eficiencia, pero puede reducir la durabilidad de la membrana. Por otra parte, aumentar la durabilidad mediante materiales y técnicas de fabricación avanzados incrementa los costes de fabricación. Por consiguiente, no existe un único enfoque óptimo para la innovación de materiales y componentes. Sin embargo, este proceso de optimización abre importantes oportunidades de negocio para el desarrollo de materiales de electrolizadores más sofisticados.

Autor: Chingis Idrissov, analista tecnológico de IDTechEx

Articulos Electrónica Relacionados

- El coche del futuro, autónomo ... La industria del automóvil avanza de manera acelerada para conseguir un coche del futuro completamente conectado y autónomo. Elon Musk, consejero delegado de Te...

- Tendencias de encapsulado de s... Las tecnologías avanzadas de encapsulado de semiconductores, como la unión híbrida 2,5D y 3D, junto con soluciones emergentes como la fotónica de silicio, son f...

- Un chip de silicio ofrece una ... Investigadores de Southampton y San Francisco han desarrollado el primer sistema compacto de imágenes LiDAR en 3D que puede igualar y superar el rendimiento y l...

- ¿Tu próximo vehículo será eléc... TTI, Inc., distribuidor líder mundial de componentes electrónicos, responde a las tendencias de la industria dentro de las industrias del automoci...

- Microcontroladores y ordenador... El informe de investigación IDTechEx "Microcontrollers and Single-board Computers 2016-2026", es el primero en revelar el panorama general de desarrollo ...

- Qué esperar del mercado eVTOL ... Los inicios de la movilidad aérea urbana (UAM) se remontan a 2016, cuando Uber presentó su conferencia Elevate. La empresa que cambió el transporte terrestre de...

- Prototipo de pala de aerogener... Norvento Enerxía formará parte del proyecto EOLIAN, un consorcio compuesto por diez compañías y centros de investigación del sector energético a nivel europeo d...

- El mercado de las ventajas y c... El nuevo informe de IDTechEx, "Electrically Active Smart Glass and Windows 2018-2028" observa que el cristal transparente electicamente activo es una idea que y...

- Un impulso para los robots tip... Cuando se trata de robots, lo más grande no siempre es lo mejor. Algún día, un enjambre de robots del tamaño de un insecto podría polinizar un campo de cultivo ...

- TULIPP, diseño de sistemas emb... El proyecto TULIPP (Towards Ubiquitous Low-power Image Processing Platforms) es una nueva iniciativa para el desarrollo de sistemas embedidos de alto rendimient...

- Los dispositivos Advantech sop... Advantech se complace en anunciar que todos sus dispositivos soportan ya el protocolo MQTT (transporte de telemetría de cola de mensajes), un protocolo d...

- La microelectrónica, una de la... La microelectrónica es una de las tecnologías más importantes de nuestro tiempo. Desde la movilidad eléctrica, la conducción autónoma y las máquinas de autoapre...