Aumento de la productividad del montaje SMT con herramientas automatizadas de resolución de problemas

Aunque el montaje SMT implica una gran precisión y fiabilidad, las cosas pueden ir mal cuando se trabaja continuamente a alta velocidad. En caso de errores y excepciones, el equipo encargado de la producción debe restablecer el funcionamiento a toda velocidad lo antes posible.

Cada vez que la línea se detiene, la empresa incurre en costes que restan rentabilidad. Estos costes incluyen no sólo el coste directo de la producción perdida, sino también los costes de mano de obra mientras la línea está parada, el coste de las horas extraordinarias y los pedidos urgentes para ponerse al día una vez restablecida la línea, y el coste de cualquier repetición de trabajo o artículo desechado debido al problema que causó la parada.

Hay costes asociados a la espera de inventario y la interrupción del flujo normal de operaciones puede causar ineficiencias. Además, los compromisos con los clientes pueden verse afectados y dar lugar a sanciones económicas.

Por otro lado, puede ser importante detener la línea, si se detecta un problema, para evitar que continúe la producción de unidades defectuosas. El operario o el supervisor de producción necesitan saberlo lo antes posible en caso de error. Las paradas de línea son indeseables y los fabricantes deben asegurarse de que ocurran con la menor frecuencia posible para garantizar la mejor productividad y minimizar los costes no deseados. Cuando no se pueden evitar las paradas, es necesario restablecer la producción lo antes posible.

Herramientas para la resolución de problemas

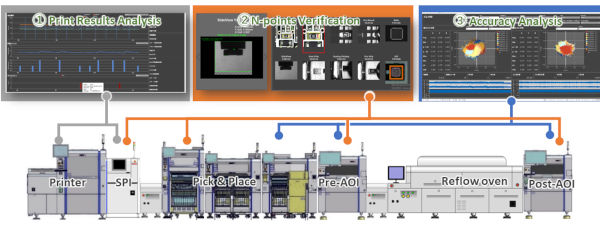

Los equipos de montaje actuales están repletos de sensores que detectan problemas como boquillas obstruidas o desalineación del pick-up. La inspección automática puede realizarse en múltiples puntos de la línea, incluso después de la serigrafía, el montaje de componentes y el reflujo, y los resultados se utilizan para ayudar a la resolución de problemas en tiempo real.

Los fabricantes confían en las herramientas de software para ayudar a gestionar los equipos de producción, detectar cualquier excepción o defecto y proporcionar información a los supervisores de producción. Entre ellas se encuentran las aplicaciones del cuadro de control, que proporcionan una evaluación instantánea del estado de los equipos y la producción. También hay herramientas de valor añadido, como QA Options de Yamaha y la aplicación Mobile Judgement, estrechamente relacionada. Mobile Judgement puede enviar detalles de cualquier defecto detectado, incluidas imágenes de inspección, directamente al teléfono móvil del supervisor para ayudar a evaluar la gravedad del problema. Basándose en su criterio personal, el supervisor puede ordenar a la línea que se detenga inmediatamente si es necesario hasta que se resuelva el problema.

La interfaz hombre-máquina

Este tipo de aplicaciones representan el lugar donde máquinas y humanos interactúan para resolver los problemas que inevitablemente surgen durante el transcurso normal de un turno. El equipo encargado debe aplicar sus habilidades para entregar la cantidad requerida de cada lote y garantizar que la producción se desarrolle según lo previsto.

Este enfoque puede depender de la calidad de las herramientas proporcionadas para visualizar los datos capturados desde las distintas ubicaciones a lo largo de la línea. Identificar las causas de los fallos y aplicar rápidamente una solución también depende de las competencias y los conocimientos de los supervisores presentes en la fábrica. Si el supervisor principal de la empresa no está de servicio por cualquier motivo -puede que esté trabajando en otro turno, de vacaciones, quizá de baja por enfermedad-, la productividad podría verse mermada.

Los últimos avances en el área de ciencia de datos pueden ayudar a eliminar la dependencia del juicio subjetivo identificando automáticamente las causas de cualquier defecto u otros problemas de producción. Guiar a los operarios directamente a estas causas permite un rendimiento de la producción más constante. Como ejemplo de esta nueva generación de herramientas de software, la última herramienta de Yamaha, Yamaha YSUP Analytics Dashboard, contiene herramientas avanzadas que utilizan técnicas estadísticas para identificar las causas más probables de los defectos detectados. También recomienda acciones correctivas adecuadas. Las herramientas analíticas funcionan como complemento de las herramientas gráficas que ayudan a visualizar el rendimiento de los equipos en la línea de producción (figura 1).

Figura 1. Las herramientas de visualización del cuadro de control ayudan a evaluar el rendimiento del proceso.

La nueva herramienta YSUP Analytics Dashboard presenta la información en un formato de fácil lectura que puede interpretarse de un vistazo. En última instancia, esto permite que todos los turnos de trabajo ofrezcan un rendimiento de producción y un rendimiento al final de línea elevados y constantes, y reduce drásticamente el tiempo de parada.

Basado en una base de datos relacional con funciones de consulta integradas que analizan los datos in situ, el software identifica las causas probables de las excepciones registradas casi en tiempo real mediante técnicas estadísticas. Las funciones de análisis automático de la nueva aplicación de cuadro de control permiten a cualquier usuario autorizado extraer la información que necesita, analizar los errores y visualizar las medidas correctoras en cualquier momento.

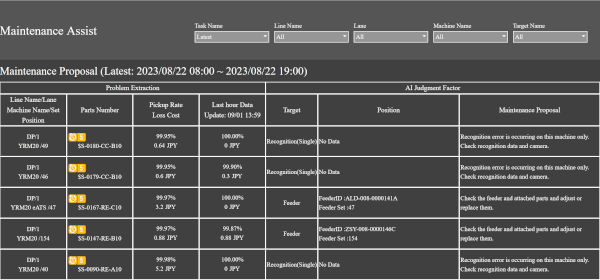

Las herramientas disponibles incluyen el análisis automático de errores de recogida (pickup), que utiliza métodos analíticos como la evalcuación de flujo, el diagnóstico de códigos de error, el diagnóstico de datos de comprobación de estado y el diagnóstico de reconocimiento de imágenes. El usuario puede ver la hora y las circunstancias de cualquier error de recogida, ver la ubicación exacta y ver las acciones correctivas (figura 2). Yamaha ha verificado la precisión del análisis automático de errores de recogida mediante esta herramienta en experimentos realizados con un cliente principal, un importante fabricante de automóviles de primer nivel. También hay funciones integradas que ayudan a la detección de la causa origen, incluida la gestión de los resultados del juicio automático y el seguimiento del contenido de las medidas correctoras.

Figura 2. Análisis de errores de recogida (pickup), incluidas la localización y las medidas correctoras.

La potencia de la plataforma subyacente permite añadir otras herramientas de análisis, como el análisis de la ubicación y el análisis de la impresión. Además, la plataforma está abierta a aprovechar la inteligencia artificial (IA) en futuras distribuciones, lo que proporcionará capacidades analíticas adicionales y acelerará aún más la resolución de problemas directamente en las líneas de producción.

Conclusión

La automatización ha permitido a los fabricantes de productos electrónicos eliminar las limitaciones humanas de muchas actividades en las líneas de producción. Sin embargo, ha seguido siendo necesaria la intervención en los casos en los que debe aplicarse una evaluación y se necesita asistencia para gestionar circunstancias excepcionales y restablecer el funcionamiento correcto. Las últimas herramientas de cuadros de control basadas en datos proporcionan asistencia adicional para identificar y solucionar las causas de los errores, ayudar a superar las limitaciones de los conocimientos de los operarios y acortar el tiempo de restablecimiento del funcionamiento, permitiendo en última instancia una mayor mejora de la productividad.

Articulos Electrónica Relacionados

- Nueva Cámara Infrarroja FLIR S... Con un máximo de 76,800 píxeles (320 × 240 de resolución), La Serie-E de FLIR es la mejor cámara "Apunte y Dispare" en su clase. Eso significa una excelente pre...

- Cámara térmica con visor FLIR ... Flir presenta la cámara térmica FLIR T860, diseñada para mejorar la visibilidad y agilizar las inspecciones de activos cruciales, ya sea al inspeccionar compone...

- Aplicando la Asistencia de la ... La Inteligencia Artificial (IA) es famosa por sus capacidades de reconocimiento y clasificación de imágenes, lo que sugiere una gran adecuación a los objetivos ...

- Máquina de inserción de compon... Panasonic Factory Solutions presenta la evolución de NPM-VF, una verdadera máquina de inserción de componentes de formas irregulares. Evolucionó a partir de déc...

- Montadora SMD Yamaha YRM10 Yamaha Robotics ha anunciado que la nueva YRM10, la montadora SMD que es la más rápida del mundo en la clase de montaje 1-Beam/1-Head (1 haz / 1 cabezal) con un...

- Estación de soldadura Weller d... RS Group plc ha incorporado a su oferta de productos WXsmart de Weller, una nueva plataforma de soldadura manual de 300W que integra todas las aplicaciones de s...

- Generador de ozono Cebek C-68... Cebek presenta su nuevo generador de ozono, modelo C-6885T, con una producción de 200 mg / hora, que se suministra junto con su fuente de alimentación electróni...

- Poseidom, una herramienta que ... Ingeteam está desarrollando una nueva herramienta informática que permitirá calcular las estrategias de Operación y Mantenimie...

- OMICRON Lab lanza una nueva se... OMICRON Lab ha desarrollado recientemente el temporizador PTP Grandmaster OTMC 100 con antena integrada que proporciona la sincronización de tiempo preciso y se...

- Analizador de biogás MTL GIR60... Eaton presenta un nuevo analizador de biogás MTL GIR6000 de “próxima generación” para ayudar a garantizar una medición fiable y precisa de los gases en la produ...

- Unidades de ahorro de aire de ... Parker Hannifin presenta su innovadora unidad de ahorro de aire, que puede reducir el consumo de aire hasta un 50 % y mejorar la eficacia de las aplicaciones de...

- Caso de Éxito con el equipo iE... Las aplicaciones de IPCs en la industria son muy variadas, no sólo aplicables en productos para clientes finales, sí no también en la productividad e industrial...