Desafíos clave de diseño de la batería y cómo pueden ayudar los proveedores de materiales

Se prevé que 2025 sea un año fuerte para los mercados de vehículos eléctricos (VE). China ha continuado su fuerte crecimiento, y el endurecimiento de las regulaciones de CO2 en Europa impulsará una mayor adopción de los VE. A pesar del gran aumento en la adopción de los VE, los diseñadores de baterías de VE todavía se enfrentan a muchos desafíos.

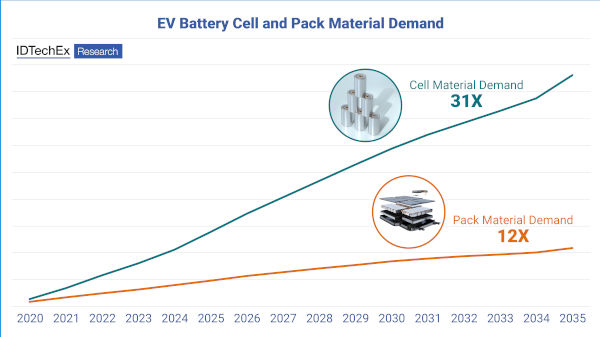

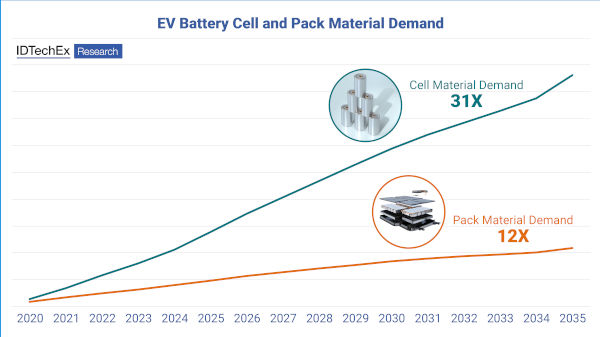

Para los actores importantes dentro de la cadena de suministro de vehículos eléctricos, existen varias vías para apoyar a los diseñadores de baterías de vehículos eléctricos con estos desafíos y diferenciar sus ofertas. El informe de IDTechEx sobre «Materiales para celdas y paquetes de baterías de vehículos eléctricos 2025-2035: Tecnologías, mercados, previsiones» concluye que la demanda de materiales relacionados con los paquetes en 2035 será tres veces superior a la de 2024, con un cambio de prioridades.

Este artículo trata sobre los objetivos principales y secundarios de los diseñadores de baterías para vehículos eléctricos y algunas de las formas en que los proveedores de materiales pueden apoyarlos.

A pesar de las mejoras en la densidad energética, se prevé un enorme crecimiento de los materiales para celdas y paquetes de baterías.

Fuente: IDTechEx - «Materiales para celdas y paquetes de baterías para vehículos eléctricos 2025-2035: Tecnologías, mercados, previsiones»

Prioridades principales: costes, autonomía y seguridad

Aunque cada OEM será diferente y tendrá sus propias prioridades, los principales objetivos de la mayoría serán reducir los costes, simplificar la fabricación, la seguridad de las baterías y la densidad energética/autonomía de los vehículos.

Las celdas y la elección de la química del cátodo serán los factores que más repercutan en los costes, pero los diseñadores de baterías pretenden eliminar tantos otros materiales del paquete como sea posible. Esto ha dado lugar a diseños de baterías modernas que utilizan un 50 % menos de materiales alrededor de las celdas que los diseños desplegados en 2015 y 2016 (según la investigación de IDTechEx). Esto es gracias a innovaciones como la celda a paquete y la celda a cuerpo/celda a chasis, pero incluso dentro de los diseños modulares, los materiales han disminuido en intensidad.

Con la disminución de la intensidad de los materiales por vehículo, para los proveedores de materiales se trata de suministrar los materiales adecuados. Por lo general, esto significa materiales que proporcionan múltiples funciones a un precio competitivo. Un solo material puede ser más costoso, pero esto puede ser una ventaja significativa si es menos costoso que los dos o tres materiales que reemplaza.

Un ejemplo clave son los materiales de interfaz térmica (TIM). En los diseños de celda a paquete, el TIM pasa de líneas de unión más gruesas y rellenos de huecos más pesados a adhesivos termoconductores más delgados y ligeros, que también proporcionan estructura y conductividad térmica.

Otro ejemplo son los canales de refrigeración de polímero para la gestión térmica, en los que las capas de TIM y los canales de refrigeración metálicos podrían sustituirse por un canal de polímero expandible que se adapta a las celdas y elimina la necesidad de un TIM en el interior de las aplicaciones de celdas refrigeradas por paredes.

La seguridad también es fundamental y comienza a nivel de la celda. Sin embargo, con la evolución de las normativas, cada vez es más necesario disponer de materiales específicos para prevenir o retrasar la propagación del desborde térmico. Estos se presentan en varias formas y pueden tener diversas funciones, desde aerogeles que proporcionan un excelente aislamiento térmico, hasta polímeros intumescentes que proporcionan protección contra incendios y pueden utilizarse para fabricar componentes estructurales. Muchos de estos materiales de protección contra incendios pueden ser costosos y, por lo tanto, el hecho de que proporcionen multifuncionalidad y reemplacen a otros múltiples materiales es una gran ventaja.

Prioridades secundarias: ciclo de vida, abastecimiento y sostenibilidad

Además de las prioridades establecidas anteriormente, hay otras áreas en las que IDTechEx cree que los proveedores pueden diferenciarse, siempre que se cumplan los objetivos de rendimiento y coste. Estas se enmarcan en la sostenibilidad, la huella de CO2, el abastecimiento de materiales y el desmontaje al final de la vida útil. Algunos fabricantes de equipos originales están dando más prioridad a esto que otros, pero a medida que el mercado de los vehículos eléctricos siga creciendo, estos factores serán importantes para garantizar que los vehículos eléctricos sean lo más «ecológicos» posible.

Como parte de la normativa de la UE, todas las baterías requerirán un pasaporte que incluya información sobre la huella de CO2. Aunque los materiales de las celdas contribuirán en mayor medida que los materiales del paquete, eso no quiere decir que los materiales del paquete deban ignorarse. Además de las materias primas de los materiales, producirlos más localmente puede ser beneficioso para el impacto de CO2 y una cadena de suministro más segura para los OEM.

Múltiples estudios están demostrando ahora que las baterías de los vehículos eléctricos durarán más de lo que muchos esperaban; sin embargo, llegará un momento en que la batería ya no sea viable para su uso en un vehículo eléctrico. En ese momento, la batería podrá reciclarse o utilizarse en una aplicación de segunda vida (como el almacenamiento estacionario). En cualquier caso, es importante que una batería pueda desmontarse para reutilizar las celdas en un nuevo paquete para una segunda aplicación, o mejorar la tasa de recuperación de materiales críticos durante el reciclaje.

Muchos de los diseños modernos de baterías de celda a paquete son muy difíciles de desmontar de forma rentable; esto conlleva un aumento del tiempo y la mano de obra para las empresas que se ocupan de una batería al final de su vida útil. Por esta razón, los proveedores de materiales están empezando a ofrecer más opciones que pueden ayudar en este proceso. Por ejemplo, adhesivos que se pueden despegar mediante temperatura, disolventes, corriente eléctrica o ultrasonidos. No se utilizan con frecuencia debido al aumento de los costes y a la falta de infraestructura relacionada con quién tendrá que ocuparse de la batería al final de su vida útil, pero se está convirtiendo en otro método de diferenciación, aunque detrás de las preocupaciones principales.

Articulos Electrónica Relacionados

- El futuro de los automóviles l... La electrificación cambiará lo que impulsa a los automóviles y la automatización cambiará la forma en que se conducen, pero una de las mayores oportunidades es ...

- AIMPLAS desarrolla nuevos recu... El Instituto Tecnológico del Plástico, AIMPLAS, está trabajando en dos nuevos proyectos que permitirán mejorar diferentes sectores, como la construcción, energí...

- La diferenciación del interior... Los fabricantes de automóviles siempre han añadido características para diferenciar sus vehículos, ya sea de otras marcas o de otros modelos de su gama de produ...

- Los vehículos eléctricos se ha... La sofisticación del diseño y el desarrollo del motor en los automóviles está ahora en un cierto contraste con la aplicación ...

- El proyecto GRAPHOS investiga ... La colaboración público-privada entre empresas españolas, Centros Tecnológico y Organismos de Investigación, ha permitido pon...

- Vicor presentará cómo acelerar... Vicor mostrará su experiencia en 48V del 26 al 29 de junio impartiendo dos sesiones en la Automotive HV Power Supply Systems Conference de Munich. Tras el anunc...

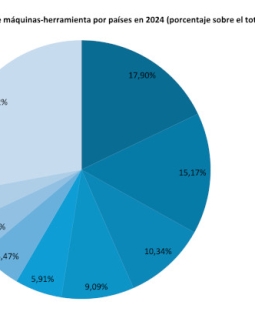

- Continúa la subida moderada en... Tras un año excelente en su conjunto y con buenas perspectivas de futuro, los fabricantes de máquinas herramienta y herramientas de precisió...

- Pantallas de visualización fro... Los Heads-up Displays (HUDs) permiten a los vehículos comunicarse con el conductor mediante la presentación clara de mensajes e instrucciones para la seguridad ...

- Proyecto europeo FET-Open Este proyecto de nanotecnología, liderado por MIRACLE -un consorcio europeo de cinco universidades- y Microlight3D, tiene el potencial de revolucionar la indust...

- Centro de innovación y vivero ... Würth Elektronik se ha unido al grupo de organizaciones que apoyan el nuevo MakerSpace dirigido por la organización sin ánimo de lucro UnternehmerTUM GmbH de Su...

- MACOM y STMicroelectronics ace... MACOM Technology Solutions Holdings, Inc. y STMicroelectronics han anunciado la ampliación la capacidad de producción GaN-en-Silicio de 150 mm en 2019 en las ...

- Chip de propósito especial que... La mayoría de las transacciones web sensibles están protegidas por criptografía de clave pública, un tipo de encriptación que...